Изучение конструкций колонок, рассмотренных в литературе, позволило прийти к выводу, что при изготовлении колонки своими силами реверс целесообразно осуществить при помощи автомобильной коробки передач, а для разворота и откидывания колонки лучше применить спаренные карданные шарниры. Такая компоновка в значительной степени упрощает конструкцию колонки, увеличивает надежность и удешевляет ее. К этому времени в Центральном морском клубе (г. Москва) инженером Г. М. Строгановым была разработана и изготовлена поворотнооткидная колонка с применением автомобильных карданных шарниров. Опыт ее эксплуатации подтвердил правильность решения ряда конструктивных вопросов.

Таким образом вырисовалась компоновка установки, состоящей из следующих агрегатов: двигатель, коробка передач, спаренные карданные шарниры и Z-образная передача на конических шестернях (колонка).

Проект сварной колонки неоднократно обсуждался на заседаниях водномоторной секции при 2 Московском морском клубе ДОСААФ. При этом были сделаны ценные замечания и советы, способствовавшие улучшению конструкции.

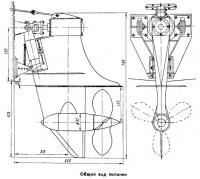

Назначение поворотно-откидной колонки состоит в передаче вращающего момента от двигателя мощностью до 70 л. с. к винту. Смонтированная силовая установка состоит из автомобильного мотора «М-21» («Волга»), штатной коробки передач от автомобиля «Победа» и поворотно-откидной колонки. Двигатель «М-21» конвертирован по основным правилам, изложенным в литературе. Коробка передач от автомобиля «Победа» компонуется с мотором «М-21» без переделки фланца крепления и первичного вала.

Для упрощения устройства переключения реверса и нейтрального положения с блока шестерен (контршахтный вал) срезаны шестерни первой и второй скоростей. К выходному фланцу коробки передач четырьмя болтами прикреплен спаренный карданный шарнир, состоящий из четырех вилок и двух крестовин от автомобиля «Победа»; вторым фланцем шарниры присоединены к фланцу ведущего вала колонки.

Колонка подвешена к транцу катера на подвеске, позволяющей ей поворачиваться влево и вправо на 30° в горизонтальной плоскости и откидываться вверх на 60°.

Передаточное отношение колонки l = 1:2. Такое сравнительно большое передаточное отношение выбрано для уменьшения числа оборотов с 4000 об/мин (максимальное) на двигателе до примерно 2000 об/мин на гребном валу. Это дает возможность использовать серийный гребной винт от катера «КС» с шагом Н = 520 мм, но диаметр винта приходится уменьшить с 380 до 365 мм. При таком винте двигатель развивает 3800 об/мин при скорости катера 45÷48 км/час.

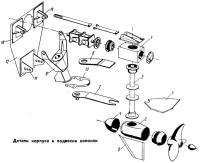

Корпус колонки

Корпус состоит из четырех основных деталей; верхнего корпуса 1, дейдвудной трубы 2, нижнего корпуса 3 и обтекателя 4. Все детали растачиваются на токарном станке с соответствующими допусками на посадочных поверхностях. Особое внимание при изготовлении основных деталей корпуса следует обратить на параллельность и соответственно перпендикулярность осей верхнего и нижнего корпусов, а также на соосность посадочных поверхностей дейдвудной трубы и перпендикулярность верхнего и нижнего ее фланцев продольной оси.

Дейдвудная труба 2 имеет четыре фланца, которые служат для приварки верхнего 1 и нижнего 3 корпусов, а также для крепления антикавитацион-ной плиты 5 и проушины 7. Приварка деталей корпуса к фланцам, а не к самой трубе, исключает опасность ее поводки. Напрессовка корпусов на дейдвудную трубу в упор до фланцев и приварка их в поджатом состоянии обеспечивает с достаточной точностью соосность горизонтальных и перпендикулярность вертикальной осей.

Обтекатель 4 напрессован на нижний корпус 3 и приварен. К верхнему корпусу 1 и к фланцу дейдвудной трубы 2 приварены проушины 6 и 7, которыми колонка подсоединяется к подвесному кронштейну 8. К нижнему корпусу приварена шпора 9.

Соединение всех деталей корпуса осуществляется электродуговой сваркой (желательно постоянным током). При сварке внутренние полости соединяемых деталей следует наполнять влажными опилками или ветошью для уменьшения прогрева деталей, а следовательно, и деформаций. Все детали корпуса изготовляются из низкоуглеродистой стали.

Облицовка корпуса колонки выполнена алюминиевыми листами толщиной 1,5 мм, прикрепленными винтами к прдкосам (уголок, например 25Х25ХЗ) с последующим оклеиванием двумя слоями стеклоткани на эпоксидной смоле. Такой способ придания обтекаемых форм корпусу колонки отвечает требованиям по прочности.

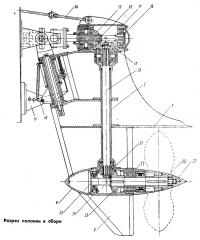

Подвеска колонки

Подвеска состоит из двух верхних кронштейнов с проушинами 10 и одного нижнего опорного кронштейна 11, закрепленных на общей дюралевой плите 12. В проушинах этих кронштейнов при помощи полых стальных пальцев крепится подвесной кронштейн 8, к которому присоединяется своими фланцами колонка и замыкается шкворнем.

На подвесном кронштейне 8 V-образной формы приварены упоры, к которым на оси закреплен крюк 13, предотвращающий откидывание колонки при переключении реверса на задний ход. Крюк при помощи троса, заключенного в гибкую оболочку, связан с рычагом переключения реверса, находящимся на коробке передач. Опорный кронштейн 11 позволяет изменять угол колонки в зависимости от угла наклона транца или для подбора оптимального положения колонки во время хода катера. Кронштейны подвески выполнены из листовой стали толщиной 5 мм. Детали кронштейнов свариваются между собой электродуговой сваркой.

Механическая часть

В верхний корпус 17 ввертывается стакан с ведущей конической шестерней 15, которая запрессована в два шарикоподшипника № 207. Стакан закрыт дюралевой крышкой в выходном отверстии, в котором находится резиновый уплотнитель. Стакан с резьбовой нарезкой позволяет производить регулировку зазора между зубьями шестерен верхнего узла, а также позволяет легко снимать целиком весь блок.

Ведущая шестерня имеет внутреннюю лицевую нарезку, по которой совершает возвратно-поступательное движение ведущий вал 16 при повороте или откидывании колонки. Конец ведущего вала движется во втулке 18, в которой нарезаны два шпоночных паза, по которым ходят шпонки, запрессованные в вал. Втулка вращается в шарикоподшипнике № 207.

Верхний корпус сверху закрывается дюралевой крышкой, на которой находятся проушины для крепления шарнирного румпеля 14. Во время откидывания или при подъеме колонки румпель складывается.

Ведущая шестерня 15 (z1 = 14) входит в зацепление с большой^кониче-ской шестерней 19 (z2=20), закрепленной на шлицах вертикального вала 20. Шестерня с валом вращается в двух подшипниках № 207. Регулировка зазора между зубьями шестерен по высоте осуществляется толщиной шайбы между шарикоподшипником и буртиком шестерни.

На нижнем конце вертикального вала закреплена малая коническая шестерня 21 (z3=14), которая своим верхним торцом упирается во внутреннее кольцо конического роликового подшипника № 7205. Шайба над подшипником поставлена для удобства распрессовки наружного кольца подшипника.

В нижний корпус 24 ввертывается стакан 22 с гребным валом 23, на котором при помощи шпонки закреплена коническая шестерня 25 (z4 = 20). Вал 23 вращается в двух шарикоподшипниках № 306. В стакан ввернута обойма с двумя резиновыми уплотнителями. На вал 23 надета распорная втулка.

Внутренний конец вала входит в шарикоподшипник № 205, прижатый по наружному кольцу к корпусу при помощи шайбы (чтобы при ввертывании стакана 22 он не выходил из своего гнезда вместе с гребным валом).

На гребном валу при помощи шпонки крепится гребной винт 26, поджатый наконечником 27.

Шестерни и валы изготовлены из стали марки 12ХНЗА с последующей термообработкой. Наличие в колонке двух одинаковых пар шестерен (по нарезке зубьев) упрощает их изготовление. Шестерни цементируются на глубину 0,8÷1,2 мм с последующей закалкой до твердости RC = 58÷62. Ведущий и вертикальный валы закаливаются, после чего шлифуются. Гребной вал термообработке не подвергался.

Смазка деталей осуществлена двумя масляными ваннами. Верхняя ванна ограничивается снизу резиновым уплотнителем, обжимающим вертикальный вал в его верхней части. Масло заливается до нижней кромки валов как в верхнем, так и в нижнем узлах. Используется гипоидная смазка или нигрол. Наличие смазки следует систематически контролировать, для этого на крышке верхнего узла делается сапун с мерным щупом.

Охлаждение верхнего узла колонки осуществляется водой, циркулирующей в рубашке. Для этого используется скоростной напор воды во время движения катера. Заборная трубка диаметром 8 мм, установленная под транцем на днище катера, соединяется с колонкой резиновым шлангом.

Опыт эксплуатации колонки

Описанная выше поворотно-откидная колонка установлена на дюралевом туристском катере «Шторм», спроектированном и построенном автором статьи в 1961 г. Набор катера выполнен из дюралевого уголка 25X25X3, обшивка — из дюралевого листа толщиной 1,2÷2 мм.

Основные элементы катера

| Длина наибольшая, м | 6,85 |

| Ширина, м | 1,8 |

| Высота борта, м: | |

| на миделе | 0,9 |

| у форштевня | 0,908 |

| у транца | 0,72 |

| Водоизмещение полное, кг | 1500 |

| Скорость хода, км/час: | |

| при полном водоизмещении | 38 |

| максимальная | 45÷48 |

| Пассажировместимость, чел | 6 |

| Запас топлива, л | 130 |

К моменту написания настоящей статьи колонка прошла испытания в период двух навигаций 1963 и 1964 гг.

В 1963 г. был совершен дальний поход по Оке от Москвы до Касимова и обратно. В этом походе особенно ярко были видны преимущества откидной колонки перед другими видами приводов к винту от стационарных двигателей. Аналогичную колонку по чертежам автора изготовил себе А. П. Черноусен-ко для катера «Садко». Накопленный за сравнительно продолжительный период эксплуатации этих колонок опыт дает возможность оценить конструктивную схему и надежность работы колонки.

Конструкция корпуса колонки и технология его сборки с применением на-прессовки и последующей сварки обеспечивают нормальную работу механической части колонки при условии тщательного изготовления верхнего и нижнего корпусов, а также дейдвудной трубы.

Применение автомобильной коробки обеспечивает безотказную работу реверса. При этом следует отметить, что для получения эффективного заднего хода катера следует заменить шестерни.

Замечено, что выходной подшипник на вторичном валу разрабатывает корпус коробки, в результате чего появляется неприятный стук. Это происходит из-за знакопеременных нагрузок, передаваемых на фланец вторичного вала от карданных шарниров. Для устранения указанного недостатка пришлось переточить стакан механизма спидометра и поставить туда два шарикоподшипника № 306 вместо одного.

Было установлено, что при продолжительном ходе греется верхний узел колонки (из-за недостаточного объема масляной ванны и слабого отбора тепла). Для устранения указанного недостатка в конструкцию верхнего узла была введена рубашка, в которую пропущена вода, для чего был использован скоростной напор воды при ходе катера.

Надежность работы колонки в основном зависит от качества шестерен, поэтому необходимо использовать такую сталь, которая хорошо цементируется и закаливается, и обратить на изготовление шестерен особое внимание.

В 1964 г. на катере «Шторм» был совершен поход на Волгу в район между Калягиным и Угличем, отличающийся множеством красивых заливов и заводей. Наличие откидной колонки позволяло ставить катер лагом у самого берега, что создавало дополнительные удобства на стоянках.

В конце второго сезона у шестерни на гребном валу (z4 = 20) сломался зуб. Излом произошел по ножке зуба, как позднее было установлено, из-за нарушения технологии термообработки.

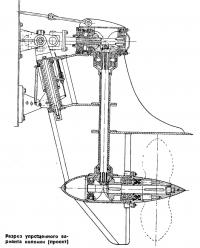

В заключение приводим чертеж упрощенного и усовершенствованного варианта нашей колонки. Изменение заключается в том, что из верхнего и нижнего узлов исключены стаканы с резьбой, в которые запрессовывались подшипники. Предложенная конструкция в значительной степени упрощает изготовление (расточку) верхнего и нижнего корпусов и уменьшает количество токарных деталей.

Из нижнего стакана исключена обойма с резиновыми уплотнителями. Упор подшипников на заднем ходу будет в пружинное кольцо. Резиновые уплотнители запрессованы прямо в стакан.

В корпусе верхнего узла сделаны отверстия для облегчения конструкции, а также для прохода охлаждающей воды.

Опыт эксплуатации показывает, что даже самодельные поворотно-откидные колонки со сварными корпусами могут найти широкое применение на туристских катерах.