При длительном плавании с подвесным лодочным мотором «Москва» водитель начинает уставать от постоянного воздействия шума мотора. Летом 1963 г. мы задумались над этой проблемой и начали искать пути для исключения вредного действия шума, вызывающего неприятные ощущения.

Если рассматривать мотор в целом как источник шума, то при максимальных оборотах и нагрузке можно различить три его части, по-разному производящие шум.

Двигатель. На долю двигателя приходится 65—70% всего шума. Шум, создаваемый двигателем, производят коренные и шатунные подшипники, стук поршня и поршневого пальца, расширение газов, вибрация стенок цилиндров. Каждому этому элементу присущ свой специфичный звук. Кроме шатуннопоршневой группы, шум производят слабо закрепленные детали, проводка газа и опережения зажигания, а также всасывание воздуха в карбюратор.

Дейдвудная труба. Дейдвудная труба, как это ни странно, также является источником шума. Основной шум, производимый ею, это передача вибраций от блока цилиндров двигателю и выхлопа отработанных газов. Стенки корпуса дейдвуда являются в некоторой степени монолитными и хорошо передают звук. Дейдвудная труба обычно издает до 20% общего шума.

Движитель и выхлопное отверстие. Ввиду того, что эта часть мотора находится в воде, шум, производимый ею, незначителен — всего около 10% от общего шума.

Шум мотора в первую очередь действует на водителя, который сидит ближе всех к мотору и управляет им и лодкой. Для устранения воздействия шума на водителя можно применить дистанционное управление мотором, но это не решает проблемы, так как освободившееся место водителя, как правило, занимает пассажир.

Мы выбрали путь, хорошо зарекомендовавший себя в автомобилестроительной практике. И у нас и за рубежом для снижения шума работы двигателя {особенно у специальных и легковых автомобилей) применяют материалы, имеющие внутренние микропустоты, например картон, пенопласт, войлок. Этими материалами облицовывают внутреннюю часть капота и стенку, отделяющую кузов от двигателя.

Применить большинство из этих материалов для мотора «Москва», который постоянно находится на воде, не представляется возможным. Картон и войлок впитывают влагу, намокают.

Материал, выбранный нами для облицовки внутренней части кожуха и обтекателя, представляет собой пенорезину (коврик для бытовых нужд, продающийся во всех магазинах). Это материал очень легкий; толщина в свободном состоянии составляет 20÷25 мм, но он легко сжимается до толщины 1 мм. Благодаря этому его качеству им можно без особого раскроя, т. е. не учитывая выступающие части двигателя и его управления, произвести обклейку всей внутренней поверхности кожуха. Для приклейки в двух-трех точках отдельных кусков применялся клей 88. После приклейки были вырезаны отверстия под заводную ручку и карбюратор. Приклеенная прокладка представляет равномерно расположенный монолитный слой, не мешающий при съеме, одевании и эксплуатации капота.

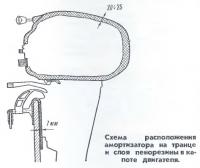

Теперь напомним, что шум создает не только двигатель, но и корпус лодки {особенно металлической), на транец которой навешен мотор. Этот шум создается корпусом лодки при жестком соединении мотора с транцем лодки; при этом передача вибраций так сильна, что вибрируют весла, уключины и все детали, лежащие на корпусе и банках. Для гашения этой вибрации корпуса нами была установлена резиновая прокладка на транец, выполняющая функции амортизатора.

Навигация 1964 г. была проведена с описанной модернизацией, давшей хорошие результаты. Переходы по 3—4 часа не вызывали никаких неприятных ощущений и утомления, как это было раньше.

Было бы полезно, чтобы завод-изготовитель моторов «Москва» выпускал их с внутренней прокладкой из дешевого материала — пенопласта по ТУ 6561/35-Х11895-вг.

- Главная

- Моторы

- Тюнинг моторов

- 1965 год

- Уменьшение шумности мотора Москва

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Стартер-генератор для подвесного мотора Москва

Зарядка акваланга от мотора Москва

Улучшение системы зажигания мотора «Москва»

Форсирование подвесного мотора Москва

Устранение перебоев в системе охлаждения подвесного мотора Москва

Улучшение эксплуатационных качеств мотора «Москва»

Устранение одного недостатка мотора Москва

Некоторые особенности подвесного мотора «Москва»

Дистанционное управление от мотора «Москва» на «Ветерке»

Уплотняющее устройство для подвесного мотора «Москва»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Съемник для обоймы нижнего подшипника мотора «Москва»

Полезное усовершенствование мотора «Москва»

Зарядка акваланга от мотора Москва

Улучшение системы зажигания мотора «Москва»

Форсирование подвесного мотора Москва

Устранение перебоев в системе охлаждения подвесного мотора Москва

Улучшение эксплуатационных качеств мотора «Москва»

Устранение одного недостатка мотора Москва

Некоторые особенности подвесного мотора «Москва»

Дистанционное управление от мотора «Москва» на «Ветерке»

Уплотняющее устройство для подвесного мотора «Москва»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Съемник для обоймы нижнего подшипника мотора «Москва»

Полезное усовершенствование мотора «Москва»

Уменьшение шумности мотора Москва

Год: 1965. Номер журнала «Катера и Яхты»: 5 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Новые подвесные моторы «Ветерок». «Кама» и «ПЛМ-25»

Реверс-поворотное устройство для аэросаней и глиссеров с воздушным винтом

Упорно-опорный подшипник валопровода для катера с двигателем АМ-401

Регулировка гоночного подвесного мотора

Новый лодочный мотор на базе узлов двигателя Д5

Дистанционное управление колонкой

Бортовые лодочные моторы малой мощности типа «мотор-весло»

Мотор «Вихрь» утвержден к производству

Новый подвесной мотор «Ветерок»

Усовершенствованный двигатель «М-21»

Конверсия автомобильного двигателя «Москвич»

О неполадках в моторе «Москва»

Уравновешивание гоночных подвесных моторов

Роторный двигатель упрощенной конструкции

Подвесной мотор из велодвигателя

Реверс-поворотное устройство для аэросаней и глиссеров с воздушным винтом

Упорно-опорный подшипник валопровода для катера с двигателем АМ-401

Регулировка гоночного подвесного мотора

Новый лодочный мотор на базе узлов двигателя Д5

Дистанционное управление колонкой

Бортовые лодочные моторы малой мощности типа «мотор-весло»

Мотор «Вихрь» утвержден к производству

Новый подвесной мотор «Ветерок»

Усовершенствованный двигатель «М-21»

Конверсия автомобильного двигателя «Москвич»

О неполадках в моторе «Москва»

Уравновешивание гоночных подвесных моторов

Роторный двигатель упрощенной конструкции

Подвесной мотор из велодвигателя

ТЕКУЩАЯ СТАТЬЯ

Уменьшение шумности мотора Москва

СЛЕДУЮЩИЕ СТАТЬИ

Там, где делают лодочные моторы

Самодельная поворотно-откидная колонка

Новый подвесной лодочный мотор «Вихрь»

Улучшение работы гоночных моторов «ИВЛ»

Там, где делают лодочные моторы (Очерк второй)

Обсуждение проекта гоночного подвесного мотора

О культуре эксплуатации подвесных моторов

Подвесной мотор «Ока» проходит испытания

Изготовлена первая опытная партия моторов «Турист»

Электростартер для мотора «Л-6/2»

Водометный подвесной мотор Олега Гаврилова

Мотор «Вихрь» должен стать лучше

Улучшение системы зажигания мотора «Москва»

Новый стационарный лодочный двигатель «СМ-350Л» — «Луч»

Ремонт и регулировка реверс-редуктора подвесных моторов

Самодельная поворотно-откидная колонка

Новый подвесной лодочный мотор «Вихрь»

Улучшение работы гоночных моторов «ИВЛ»

Там, где делают лодочные моторы (Очерк второй)

Обсуждение проекта гоночного подвесного мотора

О культуре эксплуатации подвесных моторов

Подвесной мотор «Ока» проходит испытания

Изготовлена первая опытная партия моторов «Турист»

Электростартер для мотора «Л-6/2»

Водометный подвесной мотор Олега Гаврилова

Мотор «Вихрь» должен стать лучше

Улучшение системы зажигания мотора «Москва»

Новый стационарный лодочный двигатель «СМ-350Л» — «Луч»

Ремонт и регулировка реверс-редуктора подвесных моторов

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории