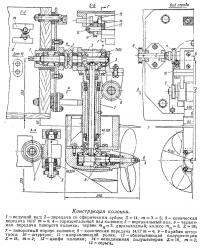

За прототип конструкции своей поворотно-откидной колонки мы приняли схему «ОМС», в которой вращение - валов при откидывании осуществляется за счет применения сложно-конической передачи с дуговой образующей зубьев в осевом сечении (коническая передача со сферическим зубом).

В рабочем положении ведущий и горизонтальный валы колонки соосны, и зубья сложно-конических колес работают как в торцовой зубчатой муфте. При откидывании колонки зубья колес начинают работать как в конической передаче, имеющей переменный модуль от 3 до 5 мм. При такой конструкции передачи колонка может откидываться на 90° и более.

Чтобы при откидывании колонки колеса оставались в правильном зацеплении, применена своеобразная планетарная передача, состоящая из двух серёг (дет. 15) и двух полушестерен (дет. 12 и 14). Поворотную часть колонки можно развернуть в любую сторону на 180° (для «заднего хода»). Поворот осуществляется посредством двухзаходной самотормозящей червячной передачи с помощью обычного штуртросового привода.

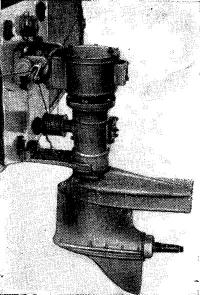

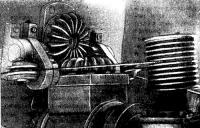

Все детали колонки можно изготовить на токарном и фрезерном станках без литья и сварки. Сварными делаются только обтекатель и отбойник, прикрепляемые к дейдвудной трубе и корпусу нижнего редуктора болтами и винтами. Вес откидной части нашей колонки не превышает 30 кг. Колонка с приводом от двигателя «МЗМА-407» и винтом диаметром 285 мм и шагом 350 мм была смонтирована на деревянной лодке с обводами, как у «МК-29» (длина 4,5 м, ширина 1,5 м, высота борта 0,5 м, вес 200 кг). Лодка с тремя человеками развивала скорость около 45 км/час. При всех положениях зацепление колонки работало плавно, без заклинивания.

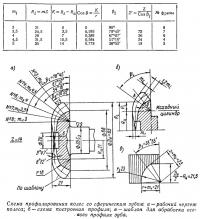

На рисунках показаны расчетная схема для профилирования колес со сферическим зубом и рабочий чертеж зубчатого венца; геометрические расчеты приведены в таблице.

Начальным параметром при профилировании является модуль на исходном цилиндре радиуса Rц. Путем ступенчатого увеличения модуля на 0,5 мм находим текущие радиусы Ri Делительных окружностей, углы дополнительных конусов βi, приведенные числа зубьев Z1 и номера дисковых зуборезных фрез для каждого из сечений от m1 до mнаиб. Откладываем высоту mi головки и 1,2 mi ножки зуба; в направлении этих сечений находятся осевые профили зуба и дна впадины колеса. Для упрощения осевой профиль зуба может быть очерчен дугой, заменяющей окружности радиуса r3=r+mнаиб и проточен по шаблону. Зубья можно нарезать методом деления на горизонтально-фрезерном станке набором дисковых фрез с помощью делительной головки.

Для этого шпиндель головки с закрепленной заготовкой устанавливается вертикально и нарезаются все зубья на торцовых участках осевого профиля. Затем, после поворота шпинделя головки на угол 90°—β2 и смены фрезы, зубья нарезаются в сечении m2. Врезание на глубину осуществляется вручную за счет вертикальной подачи стола станка. Совмещение оси фрезы с сечением m2 достигается путем перемещения стола до визуального совпадения наружного лезвия, установленного в вертикальной плоскости, с кольцевой риской, нанесенной на заготовке при обработке на токарном станке. Расположение рисок намечается по шаблону для каждого модуля — m2, m3, ..., mнаи6. Впадины в сечениях m3, m4 и т. д. выполняются аналогичным образом. Получающиеся при этом грани зубьев невелики и почти не оказывают влияния на плавность зацепления. Шестерни быстро прирабатываются друг к другу.

- Главная

- Моторы

- Самодельные моторы

- 1970 год

- Откидная колонка со сложно-коническим зацеплением

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Самодельная поворотно-откидная колонка

Угловая откидная поворотная колонка типа ПОРР-ЗС

Катерная угловая поворотно-откидная колонка

Поворотно-откидная колонка для катера

Миниатюрная угловая откидная колонка из Англии

Поворотно-откидная колонка для двигателя в 100 л. с.

Поворотно-откидная колонка с промежуточной шестерней

Поворотно-откидная колонка для дизелей фирмы «Кикхейфер Аэромарин»

Поворотно-откидная угловая колонка КНААПО

Откидная передача со шлицевой разобщительной муфтой

Угловая колонка «Дуо-проп» с двумя соосными гребными винтами

Быстросъемная угловая колонка для катера

Угловая колонка с цепной передачей

Навесная откидная приставка гребного винта и валопровода

Угловая откидная поворотная колонка типа ПОРР-ЗС

Катерная угловая поворотно-откидная колонка

Поворотно-откидная колонка для катера

Миниатюрная угловая откидная колонка из Англии

Поворотно-откидная колонка для двигателя в 100 л. с.

Поворотно-откидная колонка с промежуточной шестерней

Поворотно-откидная колонка для дизелей фирмы «Кикхейфер Аэромарин»

Поворотно-откидная угловая колонка КНААПО

Откидная передача со шлицевой разобщительной муфтой

Угловая колонка «Дуо-проп» с двумя соосными гребными винтами

Быстросъемная угловая колонка для катера

Угловая колонка с цепной передачей

Навесная откидная приставка гребного винта и валопровода

Откидная колонка со сложно-коническим зацеплением

Год: 1970. Номер журнала «Катера и Яхты»: 27 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Стационарный двигатель из деталей подвесного мотора

Лодочные электрические подвесные моторы

Электрооборудование моторов «Прибой» и «Нептун»

Поворотно-откидная колонка для двигателя в 100 л. с.

Дистанционное управление моторами «Вихрь» и «Москва-М»

Дистанционное управление для моторов «Москва» и «Москва-М»

Водометная приставка для мотора «Салют»

Двухцилиндровый двигатель «Луч-18» с водометом

Основные принципы работы карбюратора

Регулировка карбюратора на моторе «Вихрь»

Мотоциклетный двигатель «М-72» («К-750») на катере

Дистанционное управление для моторов «Москва»

Трехцилиндровый мотор «Вихрь» своими руками

22 точки критические точки лодочного мотора

Новый подвесной мотор фирмы «Цюндап»

Лодочные электрические подвесные моторы

Электрооборудование моторов «Прибой» и «Нептун»

Поворотно-откидная колонка для двигателя в 100 л. с.

Дистанционное управление моторами «Вихрь» и «Москва-М»

Дистанционное управление для моторов «Москва» и «Москва-М»

Водометная приставка для мотора «Салют»

Двухцилиндровый двигатель «Луч-18» с водометом

Основные принципы работы карбюратора

Регулировка карбюратора на моторе «Вихрь»

Мотоциклетный двигатель «М-72» («К-750») на катере

Дистанционное управление для моторов «Москва»

Трехцилиндровый мотор «Вихрь» своими руками

22 точки критические точки лодочного мотора

Новый подвесной мотор фирмы «Цюндап»

ТЕКУЩАЯ СТАТЬЯ

Откидная колонка со сложно-коническим зацеплением

СЛЕДУЮЩИЕ СТАТЬИ

Быстросъемная угловая колонка для катера

Угловая колонка с цепной передачей

Поворотно-откидная колонка с промежуточной шестерней

Двигатель внешнего сгорания Стирлинга

Подвесной водометный мотор «Ветер»

Конструкция и параметры бесконтактной системы зажигания

Новые лодочные двигатели «Луч-18-р» и «Луч-18-у»

Откидная передача со шлицевой разобщительной муфтой

Три устройства для контроля за работой системы охлаждения

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Угловая колонка с цепной передачей

Поворотно-откидная колонка с промежуточной шестерней

Двигатель внешнего сгорания Стирлинга

Подвесной водометный мотор «Ветер»

Конструкция и параметры бесконтактной системы зажигания

Новые лодочные двигатели «Луч-18-р» и «Луч-18-у»

Откидная передача со шлицевой разобщительной муфтой

Три устройства для контроля за работой системы охлаждения

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории