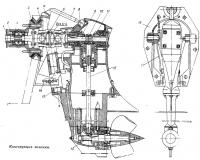

В конструкции колонки учтен опыт постройки и эксплуатации ряда передач подобного типа. Крутящий момент от двигателя передается на вал 1 направляющей части 2. Через шлицевое соединение, компенсирующее осевое смещение, этот вал связан с компенсационным валом 3 пространственного кинематического узла 6. В узле использован двойной шарнир Гука. Шарниры Гука соединены между собой и с компенсационным валом по фланцам.

Техническая характеристика колонки

| Передаваемая мощность, л. с. | |

| при 4000 об/мин | 70 |

| при 5000 об/мин (максимальная) | 90—100 |

| Передаваемый крутящий момент (макс.). кгм | 18 |

| Передаточное отношение | 1,41 |

| Максимальный диаметр гребного винта, мм | 360 |

| Направление вращения винта | любое |

| Максимальный угол поворота в горизонтальной плоскости, град | ±30 |

| Максимальный угол поворота (откидывания) в вертикальной плоскости, град | 60 |

| Угол регулировки в зависимости от дифферента катера, град | ±8 |

| Проектный вес сухой колонки, кг | 30—40 |

В качестве пространственных могут быть использованы и шарниры других видов, но при условии, что не нарушается равенство угловых скоростей на входе и выходе шарнира.

Шарнир обеспечивает:

- поворот колонки в горизонтальной, плоскости относительно вертикальной оси а-а подвески (дет. 13);

- откидывание колонки в вертикальной плоскости относительно горизонтальной оси в-в подвески;

- регулировку рабочего угла установки колонки в вертикальной плоскости;

- механическую связь двигателя с движителем при любых допустимых углах отклонения редуктора в вертикальной и горизонтальной плоскостях.

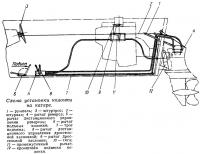

Система управления колонкой состоит из румпеля, связанного Штуртросом со штурвалом, и рычага реверсивной муфты, связанной тросом в боуденовской оболочке с рукояткой реверса. Применена схема с обратной связью, так как мягкий трос работает только на растяжение. Рабочая поверхность кулачков реверсивной муфты выполнена под отрицательным углом (с «поднутрением»), что предохраняет реверсивный механизм от случайного переключения и делает практически невозможным реверсирование передачи на повышенных оборотах двигателя.

Кроме того, предусмотрен механизм подъема колонки, состоящий из рычага подъема, расположенного у пульта управления катером, и тросовой проводки, связывающей рычаги подъема с колонкой.

Механизм автоблокировки сектора газа необходим для уменьшения числа оборотов двигателя при откидывании колонки. Рычаг дроссельной заслонки карбюратора соединяется с промежуточным рычагом жесткой тягой. К другому плечу промежуточного рычага подсоединена тяга (или трос), соеди-ченная с рукояткой газа (или педалью). С противоположной стороны к промежуточному рычагу крепится трос автоблокировки в боуденовской оболочке, соединенный с кронштейном подвески редуктора. Размеры промежуточного рычага и величина расстояния h (высота закрепления троса в кронштейне подвески) подбираются таким образом, чтобы при откидывании колонки на максимальный угол рукоятка управления дроссельной заслонкой возвращалась в положение малого газа. После преодоления препятствия редуктор под собственным весом возвращается в рабочее положение, трос автоблокировки освобождается, и водитель может беспрепятственно увеличивать обороты двигателя.

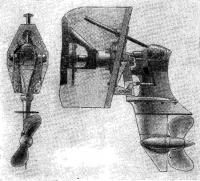

Корпус редуктора разделен на части по агрегатным узлам, что упрощает механическую обработку деталей и сборочные работы. Шестерни передачи размещены в двух независимых масляных ваннах в редукционной и реверсивной частях.

Разделение масляных ванн на две обеспечивает максимальную надежность в работе передачи. Практика эксплуатации подвесных двигателей показала, что сальники, размещенные в подводной части, часто выходят из строя из-за большого содержания песчинок в воде, находящихся во взвешенном состоянии. При наличии общей масляной ванны для верхних и нижних шестерен возможно заклинивание шестерен и реверсивной муфты этими песчинками.

Охлаждение редуктора играет немаловажную роль. Повышение температуры редуктора до 100—120° С снижает прочностные характеристики конструктивных элементов. Большой перепад рабочих температур приводит либо к более интенсивному износу трущихся деталей (в случае увеличения рабочих зазоров), либо к заклиниванию вращающихся элементов (в случае уменьшения зазоров). Применена система принудительного охлаждения реверсивной части редуктора. Охлаждающая вода подается в специальную холодильную ванну дейдвуда скоростным напором набегающего потока. Специального охлаждения редукционной части передачи не требуется, так как она постоянно находится в охлаждающей среде.

Интерес к конструкциям Z-образных передач не ослабевает. И это не случайно, если учесть все выгоды, которые дают поворотные откидные колонки на катере (преимущества колонок рассмотрены в статье В. А. Лазарева, опубликованной во втором выпуске сборника). Дважды в сборнике помещались чертежи простейших колонок для самостоятельной постройки: в шестом выпуске колонки С. Н. Истратова, в восьмом — колонки с винтом регулируемого шага конструкции О. С. Левина. По просьбе читателей тов. Истратов подготовил детальные чертежи своей колонки, которые редакция предполагает поместить в следующем выпуске.