В 57 номере сборника мы поместили небольшую заметку П. А. Атаманова о трех подвесных водометных моторах различной мощности, изготовленных автором. Редакция получила много писем читателей с просьбой более подробно рассказать о конструкции водометов — интерес к ним не ослабевает. Автор подготовил статью с подробными чертежами самого, на его взгляд, удачного водомета, выполненного на базе мотора «Ветерок-12», с которой мы и знакомим читателей. Конечно, для изготовления водометного движителя требуется какое-то станочное оборудование, но конструкция П. А. Атаманова выполнена так, что количество сложных работ сведено до минимума, все корпусные детали выполнены сварными и т. д.

Наиболее удачной и доступной для любительского изготовления конструкцией водомета я считаю вариант, в основу которого заложен мотор «Ветерок-12». В этом водомете удалось сохранить без изменения серийную подвеску, поддон, систему управления и, естественно, двигатель.

Конструкция водометного движителя и технология изготовления деталей была выбрана исходя из возможностей небольшой мастерской. Основными технологическими процессами являются слесарная обработка заготовок и электросварка.

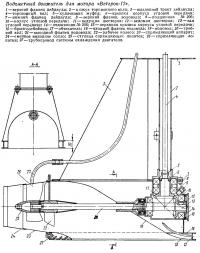

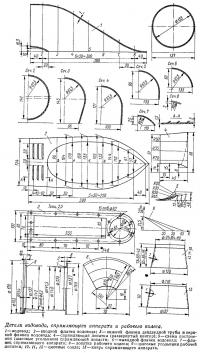

Дейдвуд мотора полностью сварной и включает выхлопной тракт и кожух торсионного вала. Верхний фланец дейдвуда полностью соответствует верхнему фланцу серийной дейдвудной трубы мотора и при изготовлении размечается по нему. Выхлопной тракт коробчатый прямоугольной конструкции сварен из листовой стали толщиной 1 мм. Для увеличения жесткости стенок на них можно сделать вертикальные гофры или изнутри приварить ребра жесткости. Снизу дейдвудной трубы приварен фланец для соединения на болтах с фланцем водометного движителя. Водовод сварен из двух симметричных половинок, вытянутых вручную из стального листа толщиной 1 мм в песчано-цементных матрицах. Сварку половинок нужно делать на болване, по которому изготавливались матрицы, обжав водовод хомутами.

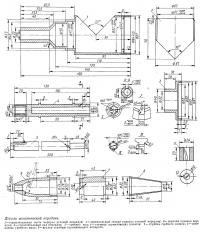

Для передачи вращения от вертикальной рессоры к горизонтальному гребному валу служит конический редуктор с передаточным отношением 1. Корпус угловой передачи сварен из двух деталей — нижнего корпуса и вертикального стакана. За неимением расточного оборудования детали вытачивались на токарном станке, а затем сваривались на составной угловой оправке. После сварки корпуса редуктора он приваривается к водоводу и верхнему фланцу водовода. Для обеспечения соосности приварку необходимо делать с собранными подшипниковыми узлами и валами редуктора. Затем к водоводу привариваются брызгоотбойник, входной фланец и обтекатель. Сверление отверстий для крепежных болтов во фланце дейдвуда и водовода производится одновременно. Для удобства монтажа и демонтажа гайки можно приварить к фланцу водовода. Шестерни изготовлены из углеродистой цементируемой стали Ст10 или Ст20 и до цементации и закалки прикатаны до получения удовлетворительного пятна контакта при проверке на краску. Регулировка зазора в зацеплении производится шайбами, устанавливаемыми под крышку корпуса редуктора и переднюю крышку угловой передачи. Контроль и проверка правильности зацепления производится через пат* рубок, служащий и для заливки масла.

Применение любителями для изготовления шестерен легированных сталей нецелесообразно из-за сложности термообработки.

Горизонтальный вал редуктора пустотелый и связан с гребным валом внутренним шлицевым соединением. Задний конец вала опирается на подшипник № 204 и в месте выхода в полость водовода уплотнен двумя резиновыми манжетами 40Х20Х9.

Гребной вал имеет наружные шлицы для соединения с валом редуктора. Другим концом он установлен в бронзовый подшипник спрямляющего аппарата; в вале просверлено отверстие 4 мм для штифта рабочего колеса.

Рабочее колесо трехлопастное с диаметром и шагом, равными 134,5 мм и дисковым отношением 0,75. Изготовлено колесо приваркой к ступице заранее согнутых лопастей, изготовленных из стали толщиной 2,5 мм. Окончательно шаг доводится холодной ковкой и проверяется на плите по шаговым угольникам.

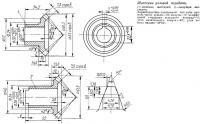

Пятилопастной спрямляющий аппарат прикреплен к водоводу фланцевым соединением. Лопатки нужно делать из стали толщиной не менее 3 мм — спрямляющий аппарат должен иметь достаточный запас прочности, так как его значительно сложнее изготовить, чем рабочее колесо.

После приварки лопаток к ступице они протачиваются на станке по наружному диаметру для подгонки к конусу спрямляющего аппарата и привариваются к нему. В ступицу запрессовывается бронзовый подшипник гребного вала. Внутренняя смазочная полость подшипника уплотняется торцевым резиновым уплотнением. В этом узле можно использовать и резиновый подшипник, смачиваемый водой.

Сменные выходные конические сопла с небольшим цилиндрическим участком на выходе крепятся к спрямляющему аппарату тремя винтами М5.

Глушение шума выхлопа происходит за счет расширения выхлопных газов в большом объеме дейдвудной трубы и вывода их между стенками водовода обтекателя через прорези в задней части всасывающего фланца водовода под уровень воды.

Охлаждение на двигатель подводится по трубке ∅8—10 мм от спрямляющего аппарата. Мотор не имеет холостого хода и поэтому при работе охлаждение обеспечивается постоянно. Охлаждение редуктора производится через трубку, введенную в обтекатель между брызгоотбойником и плитой водовода. Отсутствие реверса значительно упрощает конструкцию; в то же время на малых оборотах упор водомета настолько мал, что лодка практически стоит на месте.

На своих водометах я не делал защитных решеток на водоводе, но при желании их можно приварить; это намного уменьшит возможность наматывания водорослей на винт.

Многие узлы водомета и технология изготовления их, возможно, не очень удачны, так как решения я принимал, исходя из имеющихся возможностей; они, естественно, могут быть изменены при наличии более совершенного оборудования.

- Главная

- Моторы

- Самодельные моторы

- 1976 год

- Подвесной водомет на базе мотора «Ветерок-12»

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Самодельный подвесной водомет на базе мотора «Ветерок-12»

Подвесной водомет на базе мотора «Салют»

Новый подвесной мотор «Ветерок»

Подвесной лодочный мотор ПЛМ-3 «Ветерок-12»

Новые модификации подвесного лодочного мотора «Ветерок»

Как форсировать подвесной мотор «Ветерок-8»

Подвесной мотор на базе автомобильного двигателя

Испытания подвесного мотора «Ветерок-14»

Усовершенствованный подвесной мотор «Ветерок-8М»

«Ветерок-яхтинг» — подвесной мотор для яхт

Правильный запуск и регулировка мотора «Ветерок-8»

Способы устранения некоторых недостатков мотора «Ветерок-12»

Улучшение работы лодочного мотора «Ветерок-8»

Усовершенствование запуска мотора «Ветерок»

Подвесной водомет на базе мотора «Салют»

Новый подвесной мотор «Ветерок»

Подвесной лодочный мотор ПЛМ-3 «Ветерок-12»

Новые модификации подвесного лодочного мотора «Ветерок»

Как форсировать подвесной мотор «Ветерок-8»

Подвесной мотор на базе автомобильного двигателя

Испытания подвесного мотора «Ветерок-14»

Усовершенствованный подвесной мотор «Ветерок-8М»

«Ветерок-яхтинг» — подвесной мотор для яхт

Правильный запуск и регулировка мотора «Ветерок-8»

Способы устранения некоторых недостатков мотора «Ветерок-12»

Улучшение работы лодочного мотора «Ветерок-8»

Усовершенствование запуска мотора «Ветерок»

Подвесной водомет на базе мотора «Ветерок-12»

Год: 1976. Номер журнала «Катера и Яхты»: 64 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Улучшение надежности редуктора мотора «Вихрь»

Лодочные моторы и окружающая среда

Проблемы «чистого» лодочного мотора

Конструкция редуктора мотора «Вихрь» новой модификации

Репортаж от создателей лодочного мотора «Салют» и «Спутник»

Снижение веса подвесного мотора «Салют»

Сборка двигателя лодочного мотора «Москва-30»

Улучшение дистанционного управления мотором «Нептун-23»

Обзор лодочных моторов США 1975 года

Моторесурс стационарного катерного двигателя

Габаритные и монтажные размеры отечественных подвесных моторов

Бесконтактная ЭСЗ для магнето МГ-101 и магдино МВ-1

Усовершенствование дистанционного управления мотором «Вихрь»

Водометные установки быстроходных катеров

Из опыта усовершенствования водометных установок

Лодочные моторы и окружающая среда

Проблемы «чистого» лодочного мотора

Конструкция редуктора мотора «Вихрь» новой модификации

Репортаж от создателей лодочного мотора «Салют» и «Спутник»

Снижение веса подвесного мотора «Салют»

Сборка двигателя лодочного мотора «Москва-30»

Улучшение дистанционного управления мотором «Нептун-23»

Обзор лодочных моторов США 1975 года

Моторесурс стационарного катерного двигателя

Габаритные и монтажные размеры отечественных подвесных моторов

Бесконтактная ЭСЗ для магнето МГ-101 и магдино МВ-1

Усовершенствование дистанционного управления мотором «Вихрь»

Водометные установки быстроходных катеров

Из опыта усовершенствования водометных установок

ТЕКУЩАЯ СТАТЬЯ

Подвесной водомет на базе мотора «Ветерок-12»

СЛЕДУЮЩИЕ СТАТЬИ

Система дистанционного управления главным жиклером

Цилиндропоршневая группа подвесного мотора «Вихрь»

Система рециркуляции на моторе «Москва-30»

Потери топлива карбюратора мотора «Вихрь»

Исследование шумности моторов «Меркюри»

Разборка, ремонт и сборка цилиндропоршневой группы «Вихрь»

Реверс-редукторы любительской постройки

Стационарный двигатель из мотора «Вихрь»

Подвесной водомет на базе мотора «Салют»

Водометы фирмы «Беркли джет драйв» для мотолодок

Обслуживание и неисправности системы зажигания лодочных моторов

Новинки подвесных лодочных моторов 1977 года

Электронная система зажигания мотора «Нептун-23»

Испытывался серийный мотор «Привет-22» в опытовом бассейне

Необычные стационарные водометы

Цилиндропоршневая группа подвесного мотора «Вихрь»

Система рециркуляции на моторе «Москва-30»

Потери топлива карбюратора мотора «Вихрь»

Исследование шумности моторов «Меркюри»

Разборка, ремонт и сборка цилиндропоршневой группы «Вихрь»

Реверс-редукторы любительской постройки

Стационарный двигатель из мотора «Вихрь»

Подвесной водомет на базе мотора «Салют»

Водометы фирмы «Беркли джет драйв» для мотолодок

Обслуживание и неисправности системы зажигания лодочных моторов

Новинки подвесных лодочных моторов 1977 года

Электронная система зажигания мотора «Нептун-23»

Испытывался серийный мотор «Привет-22» в опытовом бассейне

Необычные стационарные водометы

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории