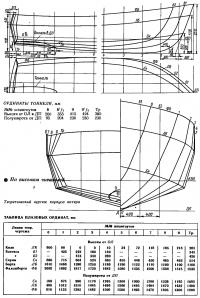

Основные данные катера

| Длина наибольшая, м | 9,00 |

| Длина по КВЛ, м | 8,20 |

| Ширина наибольшая, м | 3,00 |

| Высота борта минимальная, м | 1,10 |

| Водоизмещение полное, т | 4,00 |

| Осадка габаритная при этом, м | 0,80 |

| Водоизмещение порожнем, т | 12,30 |

| Мощность двигателя (дизель), л. с. | 60—90 |

| Скорость при мощности двигателя 75 л. с., км/ч | 22 |

| Запас топлива, л | 600 |

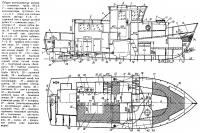

Ниже редакция выполняет пожелания наших читателей лишь частично — публикуется теоретический чертеж с таблицей ординат и дополнительные сведения, позволяющие представить комплекс проблем, которые предстоит решить строителю, если он возьмется за реализацию подобного проекта. Разработка полного комплекта рабочих чертежей — процесс довольно дорогостоящий, к тому же конструктор не всегда может учесть специфические условия, в которых оказывается судостроитель-любитель.

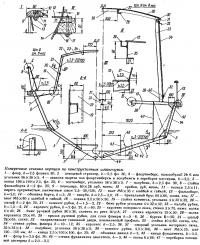

Не ошибемся, если скажем, что главной проблемой в данном случае является двигатель (дизель) и его установка на катер. Дело в том, что отечественная промышленность в диапазоне мощности 60—80 л. с. выпускает только одну модель дизеля в судовом исполнении — 6-цилиндровый 6ЧСП 9,5/11. Этот двигатель полностью готов к установке на катер: он оборудован реверс-редуктором, замкнутой системой охлаждения с водо-водяным и водо-масляным холодильниками. Однако вследствие низкой частоты вращение коленчатого вала (1800 об/мин) двигатель имеет довольно большую массу (580 кг) и габариты, которые требуют моторного отсека значительной длины и высоты. Выпускаемые за рубежом двигатели такой же мощности при частоте вращения коленвала 2500—3000 об/мин весят на 100—300 кг меньше, а главное — имеют существенно меньшую габаритную длину и высоту. Ко всему прочему дизели 6ЧСП 9,1/11 выпускаются небольшой серией, в потому труднодоступны и весьма дороги.

Более приемлемыми по габаритам, надежнее и доступнее валяются отечественные тракторные двигатели с водяным охлаждением от тракторов МТЗ «Беларусь». Отслужившие свой срок на тракторах, эти дизели восстанавливаются любителями и приспосабливаются для работы на катерах. С основными вопросами применения их на малых судах можно ознакомиться по статье Б. Синильщикова, опубликованной в «КиЯ» №146. а также по книге «Автомобильный двигатель на катере». П., «Судостроение», 1980 г., написанной им в соавторстве с Ю. Мухиным.

Наиболее сложным узлом, который необходимо изготовить самостоятельно, является реверс-редуктор. В упомянутой книге приводится конструктивная схема такого устройства, которое устанавливается отдельно от двигателя и в данном случае является удобным: его можно разместить под пайолом кают-компании, соединив с двигателем промежуточным валом с эластичными муфтами. Установка дизеля близ миделя катера положительно сказывается на его центровке, учитывая относительную скорость Fr≈0,65 — около 22 км/ч, которую может развить катер с двигателем от «Беларуси» при его эксплуатационной мощности около 75 л. с. Рядом с двигателем могут быть расположены и тол-пивные цистерны — расходование топлива из них практически не скажется на дифференте судна. Двигатель можно установить под палубой в районе рулевой рубки, в доступ к нему обеспечить через створчатый люк в палубе и съемные щиты или дверцы в переборках моторного отсека.

Только убедившись в реальности приспособления двигателя для катера и возможности выполнения для этого необходимых работ, можно приступать к постройке катера.

Учитывая мелководность наших внутренних вод и отсутствие благоустроенных причалов, рекомендуется предусмотреть в кормовой части днища катера неглубокий тоннель гребного винта, который позволит уменьшить габаритную осадку катера примерно на 200 мм. Сварная шпора, закрепленная к корпусу в месте установки винта, послужит опорой для балансирного пера руля и валы кронштейна гребного вала, в также защитит винт и руль при посадке катера на мель.

Корпус катера может быть изготовлен из обычной углеродистой стали марок Ст. 3, Ст. 4 или из качественной конструкционной стали Ст. 15. Важно, чтобы строителю не попалась сталь с индексом «кп» — «кипящая», которая склонив к образованию трещин при сварке. Лучше всего использовать сталь с индексом «сп» — «спокойная», которая при выплавке подвергается полному раскислению. Если марка стали неизвестна, то желательно проверить ее механические свойства в лаборатории. Предел текучести материале необходим не менее 2400 кг/см2; сталь должна обладать такой пластичностью, чтобы полосу толщиной 3 мм можно было бы изогнуть на 180° вокруг оправки диаметром 1,5 мм без образования трещин. Хотя бы визуальным испытаниям желательно подвергнуть образцы сварных швов — стыковых и угловых соединений.

Для постройки корпусе понадобится около 600 кг листовой стали толщиной 3 мм, которвя пойдет на наружную обшивку и настил палубы, 100 кг листа толщиной 2,5 мм (флоры, кницы, комингсы и т. п.) и примерно 450 кг двухмиллиметрового листа, необходимого для изготовления фальшборта, переборок, рубки носового кубрика и т. п. Следует заранее подумать о том. как будут вырезаться заготовки — газорезкой, на механических ножницах или гильотине. Возможно, придется прибегнуть к услугам металлообрабатывающего производства или кооператива. Облегчит работу и возможность пользоваться фланцегибочным станком, рассчитанным на толщину металла до 2,5 мм.

Уменьшать толщину наружной обшивки не рекомендуется — придется усложнить набор корпуса, ввести в конструкцию такие элементы, как угольники или круглый пруток в соединении листов по скуле и бортов с палубой, соединения внакрой. И все равно трудно будет сварить из тонкого металла качественный корпус, в котором не было бы остаточных деформаций после сварки — бухтин и «домиков». На их правку обычно уходит немало труда.

Корпус набирается по поперечной системе набора, главными связями которой служат шпангоуты, устанавливаемые через 410 мм, и поперечные переборки. Для шпангоутов лучше всего применить специальный судостроительный профиль — полособульб № 6 (его высота — 60 мм, ширина бульба—19 мм, толщина стенки — 5 мм). Можно собрать шпангоуты и из неравнобокого угольника 5X36X56 мм или другого, который вместе с, присоединенным пояском наружной обшивки дает такой же момент сопротивления, что и полособульб. Полособульба потребуется 100 погонных метров или 210 кг.

Продольный набор составляют сварные тавровые балки фундамента под двигатель, которые в носовой и кормовой части переходят в днищевые стрингеры, служащие опорой для пайолов. В носу листы обшивки соединяются с форштевнем, согнутым из полособульба № 8 или полосы 6X80 мм.

Для облегчения катера рубка кают-компании и рулевая предусмотрены деревянной конструкции из фанеры толщиной 8—12 мм и сосновых реек. Стенки рубок и стойки крепятся к стальному комингсу, приваренному к бортовой опалубке, на болтах. Комингс высотой 100 мм служит порогом против проникновения воды внутрь катера.

Обшивка корпуса может выполняться по набору — шпангоутным рамам, переборкам, транцу и форштевню, установленным на стапель в положении вверх килем или же в нормальном положении. Второй вариант удобнее для сварки, но представляет сложности для раскрепление на стапеле шпангоутных рам, для чего необходимо установить верхние стапельные связи из жестких продольных балок (можно в виде деревянных брусьев|.

Монтаж обшивки начинают с бортовых листов. Стыки следует располагать не далее 100 мм от ближайшего шпангоута с тем, чтобы уменьшить коробление при сварке. Поджав лист к набору при помощи струбцин, его прихватывают электросваркой к шпангоутам и кромкам соседнего листа. Затем также на электроприхватках устанавливают листы обшивки днища. Когда вся обшивка поставлена на место, приваривают прерывистым шахматным швом (длина сварки 20—25 мм, шаг — 120 — 150 мм) шпангоуты и детали продольного набора и по окончании этой работы заваривают пазы и стыки наружной обшивки.

Для выполнения этой работы лучше всего привлечь дипломированных сварщиков. Основной шов накладывают с внутренней стороны обшивки Затем снаружи срубают зубилом и счищают наждаком все наплывы от сварки и аккуратно подваривают шов. Сварку нужно вести одновременно с обоих бортов или попеременно участками в 0,7—1,0 м. Все швы зачищают наждаком до блеска металле.

После приварки деталей внутреннего насыщения и продольного набора производят проверку водонепроницаемости сварных швов. Для этого в корпус наливают воду до уровне 0,5 м выше скулы на миделе. Места течи отмечают мелом, после удаления воды из корпусе свищи подрубают и заваривают. Водонепроницвемость бортов и переборок можно проверить, поливая их водой из брандспойте.

Повторно проверить качество швов можно керосином. Для этого шов с внешней стороны промазывают густым раствором мела в воде. После высыхание мела, с внутренней стороны на шов наносят кисточкой керосин. Трещины и непровары в швах обнаруживают по масляным пятнам, выступающим на меловом покрытии.

Известную трудность может вызвать приварке тонкого фальшборте к палубе. Делать это нужно прерывистым швом, стараясь не допускать чрезмерного разогрева нижней кромки листа на большой длине.

Особая тщательность необходима при вваривании в корпус дейдвудной трубы, ось которой должна быть согласована с заранее пробитой линией вала, в также при сварке всех швов топливных цистерн. После проверки плотности швов «на керосин», цистерны следует наполнить соляром и убедиться в отсутствии фильтрации топлива. Проверка наливом водой часто не позволяет выявить микротрещин в швах.

Но изготовлением корпуса постройке катера далеко не завершена. Опыт показывает, что на него затрачивается около 30% трудоемкости и средств. Впереди наиболее сложные работы по оборудованию помещений, монтажу двигателя и обслуживающих его систем, рулевого устройстве и т. п. и т. д.