С приходом "независимости" Украины пришли и новые цены. И так быстро они стали опережать друг друга, что и керосин начал свое движение по шкале цен вверх. Пришлось взяться за подготовку к очередному ответу превратностям судьбы.

А началось все с обычной чистки свечей. Все водномоторники знакомы с неравномерностью их загрязнения: верхняя — слабее, нижняя — сильнее.

По этой причине нижняя свеча всегда отказывается работать первой. Задумался я о причинах этого отрицательного явления. Начал с пересмотра подшивки "КиЯ" и обратил внимание на одну закономерность: все импортные гоночные ПМ, а также потребительские ПМ с высокими удельными показателями мощности и расхода топлива имеют количество карбюраторов, соответствующее количеству цилиндров, а потому и неравномерности загрязнения нет. В чем же секрет? В конце концов мне стало ясно, что виноваты конструкция наших двигателей и... земное тяготение. При всасывании топливной смеси в полость каналов средней части картера в нижнюю полость картера всегда попадает больше смеси.

Требовалось получить доказательство этому предположению.

Я решил провести серию экспериментов со свечами, имеющими различное калильное число. В тот период лучше всего подходили чешские свечи серии "Super". Они имеют меньший разброс значений калильного числа, что позволяет вести более точный подбор свечей для данного цилиндра (в отечественных свечах калильное число может отличаться от номинального до 15%).

Я приобрел свечи "Super-7", "Super-8" и "Super-9". Поочередно устанавливал их на цилиндры "Вихря-30", сравнивая по работоспособности с отечественными "Си-12РТ". Лучше всего зарекомендовали себя свечи "Super-7" и "Super-8", установленные одна в нижний, а другая в верхний цилиндр. После долговременной работы их юбки были одинакового цвета. Поскольку при установке в разные цилиндры свечи с различным калильным числом имели одинаковый цвет юбки, это явно означало, что режим работы цилиндров различен.

Чтобы устранить это различие режимов работы цилиндров, путь был один — установить второй карбюратор с отдельной системой питания и смесеобразования, поскольку единственный штатный карбюратор не обеспечивает равномерного наполнения обоих цилиндров.

Эти недостатки однокарбюраторных ПМ хорошо известны западным конструкторам. А нашим? Вызывают удивление и некоторые рекомендации, высказанные на страницах "КиЯ" специалистами. В одном из журналов днепропетровский конструктор четырехтактного ПМ "Сокол" Лобусов в своих рекомендациях по обслуживанию "Вихрей" заявляет о необходимости установки на них строго рекомендованных заводом-изготовителем свечей. Я беру на себя смелость опровергать подобные рекомендации, основываясь на своем опыте. Ведь двухтактный ПМ и процессы, происходящие в нем, значительно отличаются от процессов, происходящих в четырехтактных ДВС. Любой водномоторник может в этом убедиться, если захочет довести до нормального состояния режим работы свечей своего ПМ путем подбора свечей с соответствующим калильным числом.

В начале 90-х годов была сделана удачная попытка устранения вышеуказанных проблем в новом трехцилиндровом 45-сильном двигателе "Бийск-45" его создателем В.Г. Черкасовым. Это пока единственный из отечественных двигателей, который на каждый цилиндр имеет свой отдельный карбюратор.

Приняв решение, я взялся за дело. Начал с проработки места расположения обоих карбюраторов. Взял запасной картер и начал моделировать. Вариант за вариантом рассматривал различные компоновки, пока не остановился на схеме расположения второго карбюратора зеркально штатному на правой части картера. И хотя в дальнейшей эскизной проработке обозначились некоторые сложности, требующие изменения в конструкции и расположении золотников, этот вариант оказался самым привлекательным по следующим соображениям:

- 1. Объем необходимых технологических операций уменьшался на 50%, поскольку для питания топливной смеси нижнего цилиндра использовался штатный всасывающий тракт и штатный карбюратор;

- 2. Уменьшался объем проектных работ;

- 3. Удобнее было производить технологические операции;

- 4. Упрощалось производство привода управления вторым карбюратором.

Привожу последовательность — порядок выполнения работ и коротко — технологию их выполнения.

1. Разобрал двигатель, выпрессовал все подшипники из средней части картера и обезжирил ее ацетоном.

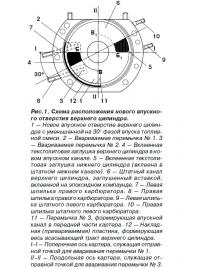

2. Произвожу разметку поперечной оси I—I (рис. 1), которая является ограничительной для впускных отверстий со стороны закрытия их при движении золотников по часовой стрелке (стороны Б и Б1). По касательной к оси I—I вваривается перемычка № 1 (поз. 2).

3. Поперечная ось I—I проецируется перпендикулярно по правой стороне средней части картера, образуя ось IA—IA, которая является отправной для дальнейшей разметки и ориентирования в вертикальной плоскости ввариваемой перемычки № 1 (рис. 2, поз.1).

4. Произвожу разметку продольной оси II— II (рис.1), которая является ограничительной для впускных отверстий со стороны их открытия при движении золотников по часовой стрелке (стороны В и В1).

Важными для нас являются стороны Б и В, которые ограничиваются осями I—I и II—II, а также ограничивают угол впускного отверстия до 90"(как у "Вихря-25" и "Вихря-30").

5. Ввариваются перемычки № 1, № 2 и № 3, которые формируют стенки впускного канала (рис. 2, поз. 1 и 3).

Эту операцию можно произвести и по-другому. На месте перемычки № 1 и № 2 наплавляется аргоно-дуговой сваркой плоскость, которая после фрезеровки создает фланец карбюратора № 2. На этой плоскости размечаются впускное отверстие карбюратора и места крепления шпилек (рис. 2, поз. 5).

6. От перемычки № 1 до перемычки № 3 по дуге полости средней части картера приваривается пластина (рис. 1, поз. 12), (рис. 2, поз. 4) и (рис. 2, поз. 13).

7. Средняя часть картера крепится на поворотном столе фрезерного станка; фрезеруется новое впускное отверстие (рис. 1, поз. 1) и (рис. 2, поз. 10); ограниченное осями I—I и II— II по идентичным размерам штатного отверстия (рис.1, поз. 6).

8. Фланец карбюратора № 2 фрезеруется параллельно штатному фланцу штатного карбюратора.

9. По касательной стенке Б (ось I—I) фрезеруется впускное отверстие карбюратора № 2 (рис. 2, поз. 5). Размеры, идентичные штатным, переносятся с левой стороны на правую (отверстия под карбюратор и шпильки).

10. После того как отфрезерованы впускной канал средней части картера для карбюратора № 2 и впускное отверстие для него, начинаем формировать новой формы впускной тракт: для нижнего цилиндра — с отгибом вниз, для верхнего цилиндра — с отгибом вверх. Для этого применяются алюминиевые пластинки толщиной 0.3-0.5 мм, вырезанные по форме впускных отверстий и расположенные по диагонали от впускного отверстия карбюратора до кромки стороны В (для верхнего цилиндра — рис. 2, поз. 6 и 7). Для этого из электрокартона делается шаблон, по которому и вырезается пластина. Полость под пластиной заполняется пенопластовым вкладышем и компаундом на эпоксидной основе (рис. 2, поз. 8).

Информация об изображении

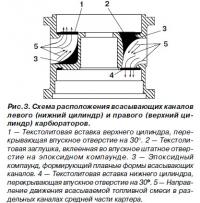

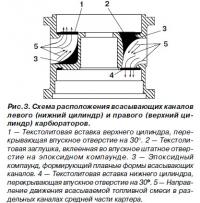

Рис. 3. Схема расположения всасывающих каналов левого и правого карбюраторов

Для формирования новой формы впускного тракта нижнего цилиндра (штатные каналы) необходимо заклеить текстолитовой вставкой на ЭДП штатное отверстие для заполнения верхней полости картера, питающей верхний цилиндр (рис. 1, поз. 6) и (рис. 4, поз. 2). Лишь после этого можно вклеить алюминиевую пластинку, формирующую отгиб канала вниз в нижнюю полость картера.

Рис. 3. Схема расположения всасывающих каналов левого и правого карбюраторов

Отформовать впускные тракты необходимо, чтобы создать самый короткий путь для всасываемой топливной смеси, чтобы заполнить образующиеся технологические пустоты (эпоксидным компаундом) и уменьшить сопротивление впуска.

11. Вклеивание текстолитовых заглушек во впускные отверстия средней части картера необходимо для уменьшения выброса топливной смеси через карбюраторы (рис. 1, поз. 4 и 5; рис. 2, поз. 9; рис. 3, поз. 1 и 4). Уменьшенные на 30°фазы впуска имеют "Вихрь-20" и "Вихрь-45" заводского изготовления. На работоспособности "Вихря-30" это никак не сказывается, поскольку его окончательная регулировка производится регулируемыми жиклерами.

12. После вклеивания заглушек и глушения штатного впускного отверстия (имеющего разворот на 90°) картер протачивается на токарном станке. Восстанавливаются плоскости трения золотников. Для повышения моторесурса средней части картера я вклеил две пластины из нержавеющей стали по методике, описанной в "КиЯ".

13. Разметка шпилек производится накладыванием карбюратора на всасывающее отверстие средней части картера и совмещением с отверстием карбюратора. После засверливания отверстий резьба нарезается метчиком для того, чтобы шпилька с натягом завинтилась в корпус картера и прочно там фиксировалась. Для этого используется болт М6, который удобно заворачивать с помощью рожкового ключа. Головка затем отпиливается и напильником снимается фаска. Картер перед этим необходимо разогреть в кипятке до 90-100°.

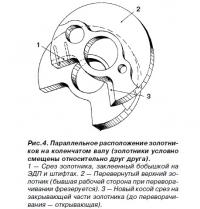

14. Поскольку в данной конструкции впускное отверстие верхнего цилиндра перенесено и развернуто на 180", будет необходимо развернуть на 180' и золотник верхнего цилиндра в вертикальной плоскости. Поскольку сделать золотник новой конструкции у меня не было возможности, я перевернул золотник таким образом, что нерабочая сторона стала рабочей. В этом случае отверстия золотника совпадают с ведущими пальцами коленчатого вала. Пришлось вклеить в золотник текстолитовый сектор на место косого среза под 45° и поставить его на штифты, а косой срез сделать с другой стороны (рис. 4, поз. 1 и 3).

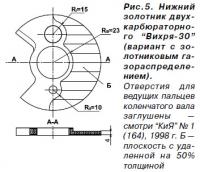

При такой параллельной установке золотников возникают силы дисбаланса, поскольку массивные части золотников и их впускные сектора вращаются параллельно. Чтобы избежать дисбаланса, пришлось уменьшить толщину золотников на 50% (рис. 5 и 6) со стороны их сплошного массива против впускных секторов. Желательно отбалансировать оба золотника.

В обоих золотниках отверстия под ведущие пальцы заглушены, что предотвращает вредные выбросы части смеси через карбюратор в атмосферу и повышает КПД наполнения цилиндров; это, в свою очередь, повышает мощность двухкарбюраторного "Вихря-30". Статью о переделке читайте в "КиЯ" №164.

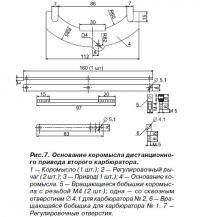

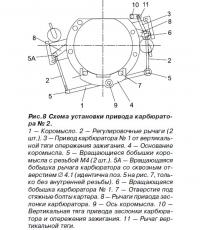

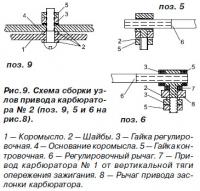

15. Привод карбюратора № 2 изготовлен из металлических планочек и работает по принципу коромысла (рис. 7, 8 и 9).

16. После сборки коромысла и рычагов необходимо отрегулировать заслонки карбюраторов на параллельное открытие—закрытие при помощи регулировочных отверстий.

17. В поддоне монтируется вторая ручка подсоса для карбюратора № 2.

18. Для распределения топлива на оба карбюратора после бензонасоса устанавливается раздаточный тройник.

Хочу отметить, что при сборке двухкарбюраторного "Вихря-30" я применял дисульфид молибдена, натирая все трущиеся пары: поршни, кольца, пальцы, цилиндры и шатуны. На карбюраторах установлены регулируемые жиклеры.

После сборки двигатель запустился не сразу — необходимо было сделать холодную обкатку и притирку дисульфида молибдена. Эту операцию пришлось выполнять, вывернув свечи и прокручивая двигатель ручным стартером в течение 2-3 часов. Объяснения этому необычному явлению я не нашел ни на страницах "КиЯ", ни в литературе. Успокоило лишь то, что, расспрашивая своих знакомых, я узнал, что в одной из автомастерских при ремонте двигателей применяют дисульфид молибдена, а затем буксируют машину за грузовиком в течение 20-30 минут, пока дисульфид притрется. Лишь после такой притирки двигатель запускается от своего электростартера.

Хотелось бы на страницах "КиЯ" ознакомиться с этим явлением и узнать сущность происходящих процессов.

Для точной настройки обоих карбюраторов я применял механический тахометр и замеры производил прямо на коленчатом валу, сняв ручной стартер.

Постепенно вращая иглы регулируемых жиклеров, я добивался максимальной отдачи мощности двигателя, контролируя рост оборотов по тахометру. Поначалу "Вихрь-30" с двумя карбюраторами развивал 3900 об/мин, через месяц — 4000 об/мин и еще через месяц — 4200 об/мин. Дальнейший рост оборотов прекратился. Дополнительная регулировка карбюраторов результатов не дала. Но что самое интересное — при 4200 об/мин "Вихрь-30" нормально выводил на глиссирование "Прогресс-2" с нагрузкой в 360 кг (четыре человека) с винтом Н = 300 мм и D = 240 мм.

Я считаю, что это произошло из-за нормальной регулировки карбюраторов и подачи в цилиндры смеси, на 100% удовлетворяющей процесс горения. К этому надо приплюсовать заглушенные золотники, позволившие часть смеси, ранее выбрасываемой через карбюратор, перекачивать в цилиндры, а также повышение давления в полостях картера после установки заглушек. Я думаю, что и дисульфид молибдена сыграл значительную роль.

Следующие годы показали надежность работы двухкарбюраторной схемы. Меня полностью удовлетворяли тяговые характеристики моего "Вихря-30", хотя его обороты были ниже рекомендованных заводом-изготовителем для нормальной эксплуатации. Значит, и износ деталей был меньше, что, в свою очередь, увеличивало моторесурс; меньше был и расход топливной смеси — тоже дающий экономию средств.

Меня удивляло одно — почему рост оборотов прекратился на отметке 4200 об/мин? Размышления на эту тему натолкнули на одну мысль: видимо, это — последствия действия дисульфида молибдена, который компенсировал выработки, отложившись на деталях, и тем самым усилил трение, которое не давало возможности роста оборотов и увеличило время для притирки всех деталей.