Технические характеристики ВППО-90

| Передаваемая мощность, л.с. | 90 |

| Число оборотов дв., об/мин | 5400 |

| Передаточное отношение | 1.2 |

| Число оборотов ротора, об/мин | 4500 |

| Диаметр четырехлопастного ротора, мм | 230 |

| Дисковое отношение ротора | 0.7 |

| Шаг ротора, мм | 220 |

| Угол поворота, град. | 30 |

| Угол откидывания, град. | 50 |

| Вес, кг | 40 |

Мой опыт создания и эксплуатации водометных движителей подтверждает, что наибольшим КПД обладает водомет в виде приставки к подвесному мотору (например, к "Вихрю-30" на лодке "Крым").

Подвесные поворотно-откидные полу-погруженные водометы обладают более высоким КПД, чем стационарные, поскольку, кроме сокращения длины водовода, уменьшения угла поворота потока, улучшения подвода воды к ротору и понижения высоты подъема воды, играет роль и отсутствие гребного вала перед ротором.

Подвесные поворотно-откидные полу-погруженные водометы с реверсом обладают всеми преимуществами подвесных моторов и угловых колонок, поскольку позволяют устанавливать двигатель внутри корпуса, у самого транца, без длинного гребного вала, без углового редуктора, без коробки передач и сцепления.

Предлагаемый вниманию читателей водомет ВППО-90 разработан на базе опыта изготовления, испытаний и эксплуатации подвесного поворотно-откидного водомета, установленного на "Сарепте" с двигателем от "Москвича" (75 л.с. при 4500 об/ мин). Движитель был разработан автором статьи, изготовлен в 1996 г., прошел всесторонние испытания и эксплуатируется в настоящее время. На "Сарепте" с хорошо отлаженным двигателем была достигнута скорость 60 км/ч с одним водителем.

ВППО-90 изготовлен и испытан в 1997 г. Катер "Ладога-2" с двигателем от автомобиля "Жигули" (80 л.с. при 5000 об/мин) показывал ту же скорость около 60 км/ч при водоизмещении на 140 кг большем, чем у "Сарепты".

ВППО-90 рассчитан на мощность двигателя 90 л.с. при 5400 об/мин.

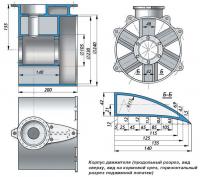

Корпус водомета собран из отлитых из сплава АЛ-2 корпуса реверса, корпуса движителя и водозаборника с решеткой. Толщина стенок литья в основном 5 мм. Деревянные модели изготавливались опытным модельщиком-механиком В.И. Курганским. С его же участием изготавливались и многие другие детали водомета, осуществлялась сборка движителя, переделка транца катера "Ладога-2", установка двигателя и испытание катера.

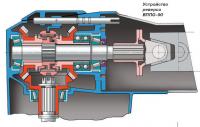

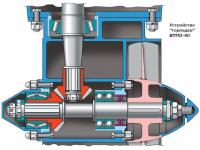

Силовая передача водомета выполнена по схеме с верхним расположением узла переключения реверса, что обеспечивает большую защищенность от воды, меньшие контактные напряжения в муфте реверса (благодаря меньшему крутящему моменту), удобство обслуживания и ремонта. Во всех подшипниковых узлах применяются надежные конические роликовые подшипники, имеющие высокий коэффициент работоспособности. Шестерни водомета, особенно шестерни собственно движителя, подвергаются значительным нагрузкам, поэтому для их изготовления требуется высокопрочная сталь. Как показали наши испытания, хорошо зарекомендовали себя шестерни, изготовленные из стали 18Х2Н4ВА с цементацией зубьев на глубину 0.8—1.2 мм и термообработкой HRC=58—65. Шестерни реверса z=25 и шестерни движителя z=15 и z=18 изготовляются с круговым равновысотным зубом (модуль m=4), что снижает уровень шума и повышает надежность, особенно при случайных ударных нагрузках. Угол наклона зубьев 35°. Направление зубьев: горизонтальных z=25 — левое, вертикальных z=25 — правое. Для шестерен движителя: z=15 — правое и z=18 — левое. Шестерни изготавливаются со степенью точности по ГОСТ не ниже 7. Чистота поверхности не ниже V6 (желательно зубья шлифовать). Биение зубьев по делительному конусу относительно базовых поверхностей — не более 0.01 мм. Желательна прикатка парных шестерен.

Для плавного реверсирования направления вращения ротора установлен стандартный автомобильный синхронизатор, позволяющий без ударов производить переключение при оборотах двигателя до 1200 об/мин.

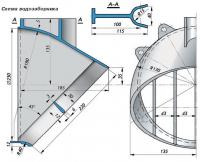

Поджатие струи в цилиндрическом корпусе движителя осуществляется предложенными А.С. Братишко (см. "КиЯ" №75) поджимными клиновидными лопатками, которые одновременно и спрямляют поток воды за ротором, что повышает КПД движителя. Шесть клиновидных полых (открытых с кормы) лопаток длиной по 140 мм отлиты заодно с корпусом. Верхняя лопатка в ДП движителя сделана шире (на кормовом торце 48 мм вместо 42), так как сквозь нее проходит вертикальный вал (диам. 37 мм).

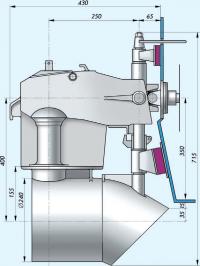

Подвеска водомета крепится к корпусу осями и обеспечивает поворот и откидывание движителя. Верхний и нижний кронштейны крепятся к транцу через резиновые прокладки. Размеры кронштейнов подбираются таким образом, чтобы водомет предварительно был установлен под углом к горизонтальному килю катера примерно на 3°. Дальнейшая регулировка угла наклона осуществляется прокладками, устанавливаемыми между кронштейнами и транцем.

Конусные полумуфты изготавливаются с использованием деталей коробки передач "ГАЗ-21 Волга" с доработкой.

На сегодня наилучшим решением устройства для откидывания и фиксации колонки в нужном положении является применение гидросистем силового удержания. Такие системы содержат силовые гидроцилиндры, которые при помощи насоса и клапанных устройств не только откидывают и опускают колонку, но и удерживают ее от откидывания при реверсе, а также смягчают удары после откидывания. Однако стоимость этих устройств мало уступает стоимости самих колонок и далеко не всегда возможно их применение при самостоятельной постройке колонок и водометов.

На ВППО-90 фиксация колонки при заднем ходе осуществляется специальной фиксирующей втулкой, надетой на подвеску до приварки опорной шайбы. Фиксирующая втулка связана тросиком с рычагом механизма переключения реверса. При включении заднего хода фиксирующая втулка поднимается вверх и ее фиксатор входит в зацепление с кронштейном, закрепленным на корпусе реверса. При переключении реверса на передний ход фиксирующая втулка опускается вниз и фиксатор выходит из зацепления. Тросик, связывающий рычаг переключения реверса с фиксирующей втулкой, необходимо пропустить через ролик, установленный на транце.

Устройство фиксации очень простое и действует безотказно.

Соединение горизонтального вала реверса с двигателем производится посредством двойного карданного шарнира.

Ротор сварной конструкции изготовлен из нержавеющей стали (типа 2Х13, Х18Н10Т и др.). Для монтажа ступицы с лопастями была сделана специальная шаговая горка. Шаговые угольники, изогнутые по соответствующим радиусам, вставлялись в канавки плиты и прихватывались сваркой. По разметке контура лопасти на шаговой горке был вырезан из плотной бумаги шаблон лопасти. Корневую часть шаблона подрезали по поверхности ступицы. Наложив шаблон на лист металла толщиной 6.5—7 мм, перенесли его контур и вырезали четыре заготовки с припуском 2—3 мм по контуру. Лопасти подгибались по шаблонам, изготовленным по размерам на радиусах 70, 90 и 110 мм, обрабатывались на токарном станке. Устанавливались лопасти попарно на специальной оправке и прихватывались сваркой. Обработанные лопасти подгибались по винтовой поверхности. Контроль изгиба осуществлялся по шаговой горке: зазор между кромками шаговых угольников и поверхностью лопасти не должен был превышать 0.3 мм (проверялся щупом). Одновременно корень лопасти подгонялся к ступице ротора. После приварки всех лопастей проверялась плотность их прилегания к шаговым угольникам и, при необходимости, производилась рихтовка. Далее ротор на оправке (по отверстию в ступице) обрабатывался по наружному диаметру.

Статическая балансировка ротора производилась на станке с параллельными и горизонтальными ножами. Необходимые пояснения и рабочие чертежи деталей можно получить, обратившись к автору.