В прошлом сезоне редакция приобрела "Нептун-23" 1999 г. выпуска. Мотор был абсолютно новый, но, как видно, "несчастливый". Для начала нас насторожил тот факт, что на заводе не было залито масло в редуктор. Но главные беды ждали впереди: мотор с трудом запускался, на ходу давал перебои и вибрировал. Когда мы отвинтили свечи, то обнаружили на них белесую эмульсию — вода из системы охлаждения каким-то образом попадала в цилиндры. Замена прокладок под крышками водяной рубашки ситуацию не улучшила, и мотор отправили в специализированную мастерскую. Диагноз поставили быстро — гильза одного из цилиндров была запрессована в блок не до конца, отчего при затяжке болтов покоробилась головка блока. Однако и после ремонта мотор вел себя не лучшим образом — вода по-прежнему попадала в цилиндры, хотя и в меньшем количестве.

Кроме того, после включения заднего хода редуктор намертво заклинивало в этом режиме даже на самых малых оборотах, и, чтобы включить "нейтраль", приходилось глушить мотор. Внешне наш "Нептун", хоть и с гордой наклейкой "Новинка" на капоте, тоже не радовал глаз — на моторах, изготовленных 10-15 лет тому назад, качество литья и чистота наружных поверхностей были на порядок выше; не столь быстро облезала и краска.

Таким образом, редакционный мотор нуждался в тюнинге, что называется, "по жизненным показаниям". На наше счастье, в редакции появился знаток и любитель "Нептунов" москвич Александр Красильников, предложивший для публикации свою статью о тюнинге моторов этой марки. Только взглянув на наше злосчастное приобретение, он сразу предложил проиллюстрировать положения своей статьи на практике и параллельно с описанием процесса довести до ума редакционный "Нептун". Передаем слово специалисту.

Тюнинг двигателя

Прежде чем перейти к непосредственному описанию процесса, попробуем определить цели предстоящей работы.

Так, например, многие наверняка слышали о форсировании серийных моторов. Цель такого тюнинга — мощность любой ценой. Мотор при этом подвергается достаточно кардинальным переделкам — увеличивается степень сжатия, меняются фазы газораспределения... Платить за дополнительные лошадиные силы приходится значительным уменьшением моторесурса: у профессиональных спортсменов "заряженный" двигатель может "сгореть" буквально за одну гонку.

Главная цель того вида тюнинга, о котором я хочу рассказать, иная — задача в том, чтобы устранить все те факторы, которые мешают нормальной работе мотора. Естественно, при этом можно рассчитывать и на некоторое улучшение мощностных характеристик, но ничуть не в ущерб моторесурсу — наоборот, за счет более благоприятных условий работы срок износ двигателя протекает гораздо медленней.

Серьезный тюнинг, к которому можно отнести и уже упомянутое форсирование, можно осуществить только в специализированной мастерской, где есть соответствующие станки, инструменты и приспособления, в том числе измерительные. Как правило, большинство водномоторников располагает лишь обычным набором слесарного инструмента, а мастерской им служит городская квартира или гараж. Именно на таких "простых людей" и рассчитана данная публикация: все описанные в ней работы можно провести в домашних условиях. (Во время первого визита в "КиЯ" Александр достаточно быстро разобрал наш "Нептун" прямо в холле редакции, обойдясь минимумом инструмента. — Прим. "КиЯ").

Тюнинг можно осуществить практически на любом этапе "жизни" мотора, но большей частью приходится иметь дело с изрядно походившими двигателями, так что попавший мне в руки практически новый редакционный "Нептун" — в некотором роде исключение из общего правила. Однако в любом случае — и на старом, и на новом моторе — сначала нужно провести диагностику, чтобы определить состояние отдельных деталей и узлов.

Диагностика

Первое, на что надо обратить внимание, — это зазоры в движущихся деталях и узлах. Если они не соответствуют нормам, нагрузка на детали увеличивается, наряду с неизбежной силой трения детали начинают испытывать удары, которые способны быстро их разрушить (та же вибрация — это серия микроударов). Понятно, что двигатель при этом изнашивается гораздо быстрее, а кроме того, на эти удары зря тратится и часть мощности двигателя.

Некоторые диагностические операции можно провести не только не разбирая мотор, но и даже не снимая его с лодки.

Во-первых, косвенными показателями являются и срок эксплуатации мотора, и его "поведение" — как правило, после четырех-пяти сезонов интенсивной (по 50-100 ч) эксплуатации у двигателя подвесного мотора падает мощность, ухудшается запуск, увеличиваются вибрация и шум, а порой появляются и посторонние стуки. Все это говорит о повышенных нагрузках на его детали и узлы и ускоренном процессе износа, результатом которого при худшем стечении обстоятельств может стать заклинивание двигателя. То, что после подобного срока работы как минимум требуется замена поршневых колец, не вызывает никаких сомнений.

Если есть компрессометр (достаточно полезный прибор не только для водномоторника, но и для автомобилиста), состояние поршневой группы можно оценить достаточно точно. У прогретого мотора отворачивают свечи и поочередно замеряют компрессию каждого из цилиндров, энергично прокручивая коленвал штатным ручным стартером. Если полученные показатели ниже нормы — как минимум, 6-7 кг/см2, поршневой группе придется уделить повышенное внимание. Не исключено, что на моторе с большим "пробегом" одной только заменой колец не отделаться — придется заменить поршни, а то и вовсе блок цилиндров.

Однако может понадобиться замена и иных деталей. Очень важный показатель — осевой (по вертикали) и радиальный (по горизонтали) люфт коленвала, который во многом и является причиной разрушающих мотор вибраций. Кроме того, осевой люфт вызывает повышенные точечные нагрузки на верхние и нижние шатунные подшипники, а также на поршневые пальцы и сами поршни — поскольку в этом случае шатуны начинают перемещаться с перекосом.

Причиной осевого и радиального люфтов коленвала являются изношенные или некачественные коренные пошипники. Дополнительно к этому осевой люфт может вызываться недостаточной толщиной регулировочных шайб коленвала.

Оценить люфты в первом приближении можно без разборки мотора. Для этого попросту упираемся ладонями в стартер, а пальцами пытаемся приподнять маховик и покачать его вверх-вниз. Если при этом слышен стук и ощущается осевое перемещение, осевой люфт явно превышает допустимый (0.05-0.3 мм).

Превышение нормы радиального люфта "поймать" руками не столь просто, однако при очень больших его величинах стук будет слышаться при попытках покачать маховик относительно горизонтальной плоскости и вправо-влево.

Более точно замерить люфты можно при помощи специального прибора — индикатора, однако в случае с осевым люфтом можно обойтись и набором пластинчатых щупов. Для этого блок цилиндров необходимо отсоединить от картера и замерить щупом зазор между регулировочной шайбой на верхней шейке коленвала и внутренней обоймой подшипника, как показано на рис. 1. Должен заметить, что на практически новом редакционном моторе подтвердился предварительный диагноз, поставленный при вертикальном покачивании маховика руками — зазор между кольцом и подшипником составил 0.5 мм.

Подшипники коленвала

Необходимости замерять радиальный люфт в принципе нет, особенно на мало эксплуатировавшемся моторе, поскольку в случае тюнинга я советую в любом случае заменить оба коренных подшипника на заведомо лучшие, т.е. имеющие более высокий класс точности, чем штатные, которые устанавливают на заводе.

Коленвал "Нептуна" вращается на двух подшипниках размерности 305 по отечественной системе условных обозначений (аналогичные подшипники зарубежного производства имеют маркировку 6305). Но подшипники с одним и тем же обозначением размерности могут сильно отличаться друг от друга по ряду других показателей.

Первый из таких показателей — класс точности. О нем говорит цифра перед показателем размерности, написанная через дефис. Например, подшипник 6-305 изготовлен по 6-му классу точности. Подшипники № 305 имеют следующие классы точности: 0, 6, 5 и 4. Самая высокая точность в данном случае — у четвертого класса, самая низкая — у класса "ноль". Кстати, в условном обозначении этот класс не указывается, на обойме подшипника просто нанесена размерность 305. Бывают еще и более низкие классы точности, чем нулевая, — 8 и 7, но лично мне такие подшипники не попадались.

Важность этого показателя трудно переоценить, ведь чем выше точность изготовления подшипника, тем меньше потери на трение и вибрация, способная быстро разрушить не только сам подшипник, но и прочие детали двигателя. Конечно же, стоимость подшипника с ростом точности возрастает в геометрической прогрессии, но затраты того стоят.

Различаются и материалы, из которых изготовлены детали подшипника. Если за номером стоит обозначение "Б", это значит, что сепаратор изготовлен из безоловянистой бронзы, "Л" — из латуни. Буква "Ю" свидетельствует о том, что детали подшипника изготовлены из нержавеющей стали, "А" говорит о том, что подшипник повышенной грузоподъемности, "У" — что он изготовлен с дополнительными техническими требованиями к чистоте обработки деталей, радиальному зазору и осевой "игре".

Кроме того, подшипники № 305 могут быть радиальными (рассчитанными на радиальные нагрузки) и упорно-радиальными — способными воспринимать и осевые нагрузки.

Взгляните на рис. 2. Что выбрать из всего это многообразия? Попробуем сформулировать несколько основных принципов, которыми стоит при этом руководствоваться.

1. Чем выше точность, тем лучше. Максимум в нашем случае — 4-й класс. Ограничены вы при этом лишь величиной семейного бюджета и временем, потребным для поиска особо редкостных образцов. Так, например, очень дорогие спец-подшипники 4-го класса точности и с обозначением "У" вряд ли удастся приобрести официальным порядком, хотя не факт, что подобное изделие вдруг не попадется вам на какой-нибудь рынке по совершенно смехотворной цене. Справедливо это утверждение и по отношению к подшипникам с бронзовым сепаратором — подумайте, стоит ли переплачивать за повышенную коррозионную стойкость и несколько меньшее сопротивление качения?

2. Подшипник с обозначением "Ю" (из нержавеющей стали), тоже недешевый, в верхнюю часть картера устанавливать нет необходимости. А вот внизу ему самое место, поскольку нижний подшипник при износе сальников быстро корродирует из-за попадания смешанной с выхлопными газами воды и пара и теряет свои свойства.

3. Подшипники советую использовать только радиальные, хотя некоторые авторитетные специалисты, с которыми мне доводилось советоваться, допускают установку подшипника радиально-упорного типа на нижнюю шейку коленвала (при этом, естественно, подшипник ориентируют таким образом, чтобы сторона, предназначенная для восприятия упора, была наверху). Во-первых, на мой взгляд, с создаваемой весом коленвала осевой нагрузкой вполне справляются и обычные радиальные подшипники, а во-вторых, при необходимости демонтировать радиально-упорный подшипник вы можете столкнуться с тем, что при выпрессовке будет удалена лишь внутренняя обойма, в то время как наружная останется в картере.

4. При покупке подшипника в "сомнительном" месте, например на рынке, обратите внимание на его внешний вид. Если на обоймах имеются следы ржавчины, а консервирующая смазка отсутствует, подшипник наверняка уже ни на что не годен.

Покрутите обоймы друг относительно друга и "поломайте" подшипник в руках. Если зазоры в нем ощущаются наощупь, а при прокручивании слышится хруст или скрежет, с таким приобретением — даже с заманчивой маркировкой и по низкой цене — связываться не стоит.

Как правило, в домашней мастерской нет специального пресса, и запрессовка подшипников производится при помощи молотка. Не погубите свои дорогостоящие приобретения! Запрессовывать подшипники в картер следует только при помощи оправки, в качестве которой можно использовать, например, отрезок трубы, совпадающей по наружному и внутреннем диаметру с наружной обоймой или же попросту наружную обойму отслужившего свой срок подшипника.

Удары по внутренней обойме, передающиеся на наружную непосредственно через шарики, разрушают подшипник. Подобный метод применим только при обратной выпрессовке "убитого" подшипника, место которого в мусорном ведре.

Запрессовывать подшипник следует легкими ударами молотка по оправке, не допуская перекосов.

После предварительной сборки пары "коленвал—картер" необходимо привести в норму осевой люфт коленвала. Выставляется он при помощи калибровой и регулировочных шайб (номера этих изделий по каталогу запчастей — 160240095 и 16024008400 соответственно). Кроме калибровой шайбы, которая имеет толщину 1.5 мм, допускается установка не более чем трех регулировочных шайб толщиной по 0.3 мм, но лично я советую изготовить или заказать знакомому токарю одну шайбу необходимой толщины. Бывали случаи, когда одна из тонких шайб "пакета" обрывалась и попадала во вращающиеся детали двигателя со всеми вытекающими последствиями. Новая калиброво-регулировочная шайба, толщина которой определяется по результатов замеров плоским щупом, изготавливается из стали 60 С2А или 30ХГСА, причем в последнем случае готовую деталь необходимо подвергнуть закалке. Из стали этих марок делают соответственно регулировочные и калибровые шайбы на заводе-изготовителе, а вообще-то выточить новую шайбу можно из любой твердой стали.

После окончательной сборки еще раз проверяем зазор, который должен быть ближе к нижней границе допустимой "вилки", т.е. в пределах 0.05-0.1 мм. Зазор на холодном моторе может быть и нулевым — поскольку при прогреве картер расширяется сильнее коленвала, при работе двигателя зазор появится сам собой. Правда, при полном отсутствии зазора трудно определить, не пережаты ли подшипники — излишняя осевая нагрузка может вызвать их интенсивный износ. Напоминаю, что перед сборкой нужно обязательно заменить сальники №310 (один вверху и два внизу).

Картер

Однако перед тем, как приступать к окончательной сборке узла "картер—коленвал", советую оценить состояние самого картера. Главное, на что надо обратить внимание — это золотники. Если на их рабочих поверхностях имеются царапины или канавки, золотники необходимо заменить. Новые золотники, надо сказать, тоже могут иметь дефекты, так что при покупке обязательно обратите внимание на состояние их рабочих поверхностей — они должны быть идеально ровными (без коробления). Ведь чем плотнее они прилегают к соответствующим плоскостям картера, тем точнее соблюдаются заложенные конструкторами фазы газораспределения и тем меньше потери топливной смеси при продувке.

После длительной работы может быть изношена и ответная цементированная поверхность в средней части картера. В этом случае, увы, картер придется поменять на новый.

Единственная доработка, которой стоит подвергнуть заведомо рабочий картер — это снятие неровностей, шлифовка и окончательная полировка внутренней поверхности входного патрубка, на который ставится карбюратор. В результате такой операции будет устранено торможение топливной смеси на пути от карбюратора к картеру и, соответственно, увеличатся мощность и экономичность.

Блок цилиндров и поршни

В случае со старым мотором может возникнуть необходимость замены и цилиндро-поршневой группы — если износ гильз превышает 0.15 мм. Такой способ ремонта, как расточка, в нашем случае неприменим, поскольку поршни ремонтных размеров для "Нептуна" не выпускаются. Чтобы точно замерить износ гильз, понадобится нутромер, которым вначале измеряют диаметр неизношенного буртика в верхней части гильзы, а затем чуть ниже — где износ, как правило, максимальный. В этом месте "ножки" нутромера нужно вначале расположить вдоль оси коленвала, а затем перпендикулярно ей: разница показаний укажет на эллипсность цилиндра, которая не должна превышать 0.05 мм, а разница между диаметром верхней неизношенный части гильзы и максимальным показанием нутромера ниже буртика — величину износа.

Если нутромера у вас нет, оценить износ пары "поршень—гильза" можно и при помощи обыкновенного плоского щупа, которым замеряется зазор между юбкой поршня и гильзой при положении поршня в ВМТ. Нормальный зазор здесь 0.10-0.12 мм.

Если износ в пределах нормы, а поршни не имеют каких-либо видимых дефектов, достаточно лишь поменять кольца. Поршни при этом следует очистить от нагара (и головки, и канавки колец), а головки поршней дополнительно отполировать (рис. 3). После обработки тонкой шкуркой окончательную полировку можно произвести при помощи фетрового круга, установленного на электродрель, используя полировочную пасту, например ГОИ. Полировка препятствует быстрому образования нагара, неблагоприятно сказывающегося на температурном режиме двигателя. С этой же целью рекомендую отполировать и внутренние поверхности камер сгорания головки блока.

Как известно, в "Нептун" устанавливаются поршневые кольца от мотоцикла "Восход". Используя их, имейте в виду, что для "Восхода" в отличие от подвесного мотора выпускаются кольца ремонтных размеров. Для "Нептуна" лучше всего использовать мотоциклетные кольца только номинального размера — 61.75. В крайнем случае, можно поставить кольца первого ремонта (62.0), но их придется опиливать надфилем, чтобы добиться правильного зазора в замке 0.20-0.25 мм. Зазор измеряем при помощи того же щупа, вставляя кольцо в гильзу, как показано на рис.4.

Экспериментировать с другими типами колец не советую: мне известен случай, когда некий умелец применил доставшиеся по случаю (и подходящие по размеру) кольца от какого-то немецкого движка, которые, как выяснилось, обладали большей твердостью, нежели сами "нептуновские" гильзы. В результате гильзы подверглись интенсивному износу, а кольца остались, как новенькие.

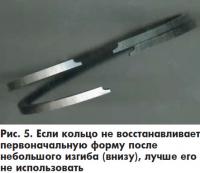

Хотя и те кольца, которые я рекомендовал, стоит предварительно подвергнуть небольшой проверке — выпускают их теперь все, кому только не лень. Кольцо обязательно должно быть упругим, и если после небольшого изгиба концы в замке не возвращаются в исходное положение (рис. 5), такое кольцо лучше не использовать.

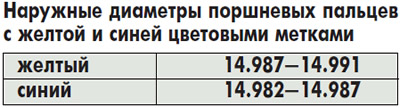

Если блок цилиндров, поршни и шатуны остаются прежними, то вместе с поршневыми кольцами желательно заменить и поршневые пальцы. При этом лучше использовать пальцы с желтой маркировкой — их диаметр больше, чем у пальцев с синей меткой (см. табл.).

Такая замена позволит хоть как-то уменьшить образовавшийся в ходе эксплуатации зазор между пальцем и бронзовой втулкой верхней головки шатуна — заменить втулки в домашних условиях не получится.

Если планируется заменить все детали цилиндро-поршневой группы, то их нужно подбирать с одинаковыми цветовым метками, а поршни — еще и с одинаковыми буквенными обозначениями, свидетельствующими об их весовых категориях. По весу поршни сортируются на группы В, Г, Д, Е, Ж, И. В крайнем случае можно поставить поршни соседних весовых категорий, например, В и Г.

Перед сборкой советую "облагородить" поверхности каналов блока цилиндров, по которым топливная смесь поступает в камеру сгорания (рис. 6). Здесь более чем желательно удалить все неровности и как можно более тщательно отшлифовать стенки каналов. Работа эта достаточно кропотливая, но себя оправдает. Подобная доработка уменьшит сопротивление в каналах и устранит всевозможные завихрения: тем самым возрастет мощность двигателя без ущерба для моторесурса.

Поскольку выпрессовать гильзы в домашних условиях невозможно, придется постараться, чтобы проникнуть в труднодоступные места. Обработку производим при помощи шкурки — вначале крупнозернистой, а потом мелкой.

Советую обратить внимание и на плоскость стыковки картера с блоком цилиндров. Соответствующие вырезы каналов должны совпадать, не образуя "ступеньки", которая тоже является причиной торможения топливной смеси и образования вредных завихрений. Чтобы определить, точно ли совпадают вырезы, можно нанести на одну из плоскостей тонкий слой краски — получившийся отпечаток на другой подскажет, в каких местах следует произвести обработку, чтобы убрать "ступеньку".

При сборке двигателя все плоскости деталей и прокладки лучше промазать тонким слоем термостойкого герметика на силиконовой основе, который продается в любом магазине автозапчастей. При дальнейшем эксплуатации мотора его наружные поверхности будут сухими и чистыми, а если использовать только штатные прокладки, то по швам и соединениям будет неизбежно сочиться топливная смесь, к которой будет приставать грязь. Кроме того, использование герметика исключит "пригорание" прокладок, что облегчит разборку мотора в будущем.

Топливная система

Чем только не пробовали наши водномоторники заменить штатный "нептуновский" карбюратор К-65Л! Поскольку выбор невелик, наибольшей популярностью пользовались карбюраторы мотоциклов с близкой кубатурой — в частности, чешский "Йиков". Я тоже, перепробовав несколько вариантов, остановился на мотоциклетном карбюраторе — К-68Д от "Юж-Юпитер".

Прежде всего он привлек меня простотой установки — установочный фланец у него точно такой же, как у К-65Л. "Тянул" мотор с ним приблизительно так же, как и со штатным карбюратором, но первое, что я заметил, — это заметное повышение экономичности. На знакомом маршруте, где при штатном карбюраторе бак расходовался почти досуха, я стал приезжать к "финишу" с солидным резервом. Единственное, что я заменил по результатам экспериментов, — это главный топливный жиклер. Наилучшие результаты были достигнуты с жиклером, имеющим пропускную способность 330 см3/мин.

Однако окончательное суждение можно было вынести лишь по результатам специальных испытаний, и я обратился на завод с просьбой такие испытания провести. Результаты изложены в выданном мне акте, и они полностью подтвердили выводы, сделанные в "полевых условиях": при незначительном (на 0.4 л.с.) снижении максимальной мощности (продолжающей соответствовать, тем не менее, ТУ 1-01-0963-93) часовой расход топлива с карбюратором К-68Д снизился более чем на литр — 7.9 кг/ч против 8.77! Испытания проводились на специальном стенде с определением следующих параметров: мощность, крутящий момент, часовой и удельный расходы топлива.

Теперь я могу смело рекомендовать К-68Д к установке на "Нептун", поставлю такой карбюратор с жиклером "330" и на редакционный мотор. Что же касается мощности, то, на мой взгляд, потерянные 0.4 л.с. наверняка можно компенсировать в ходе изложенные выше мероприятий по доводке самого двигателя.

Заканчивая разговор о топливной системе, упомяну несколько важных мелочей.

Резьбу штатной пластмассовой гайки, которой поджимается отстойник бензонаноса, очень легко сорвать. В итоге эта копеечная деталька способна оставить вас без хода в самый неподходящий момент. Обычно я сразу меняю ее на самодельную, выточенную из алюминия или латуни. За образец берется штатная гайка, единственное отличие лишь в том, что вместо выступов на боковых поверхностях гайки делается накатка.

Такую же замену пластика на металл рекомендую произвести и в стартере — вместо штатного направляющего ролика пускового шнура лучше поставить самодельный из бронзы или латуни.

Советую заменить и все штатные шланги на армированные — купить хороший шланг любого размера сейчас не проблема, а также заменить обжимные хомуты на винтовые, что значительно облегчит в будущем сборку и разборку.

В следующем номере мы рассмотрим оставшиеся операции по тюнингу "Нептуна" — прежде всего, доработку редуктора.

Тюнинг подводной части

В предыдущем номере "КиЯ" мы рассмотрели, как доработать двигатель этого популярного подвесного мотора — "голову", как обычно у нас выражаются. Сегодня речь пойдет о тюнинге подводной части. Как правило, необходимость в ее разборке возникает только в случае серьезных поломок, связанных с заменой деталей. Обычно наши водномоторники ограничиваются "косметическим тюнингом", т. е. приводят в порядок внешние поверхности, устраняя огрехи литейщиков и маляров.

Однако необходимость разобрать "ногу" может возникнуть и на абсолютно новом моторе. Так, например, попавший мне в руки новенький редакционный "Нептун", увы, страдал характерной для этих моторов "болезнью" — после включения заднего хода редуктор намертво заклинивало в этом положении, и перевести его в нейтраль не удавалось даже на самых малых оборотах холостого хода. Оставалось либо мириться с необходимостью каждый раз глушить мотор, чтобы выключить задний ход, либо разбирать редуктор и доводить его до ума.

Подводная часть — нижняя часть дейдвуда — выполняет две важные функции: передает крутящий момент от коленвала к гребному винту, а также забирает и подает воду для охлаждения двигателя. Нормальная работа здесь зависит от правильной сборки и регулировки деталей редуктора, проставки, помпы, а также герметичности всех соединений. В противном случае этот узел может не только "забарахлить", но и полностью выйти из строя.

Если говорить о неисправностях, случающихся на хоженых моторах, то основной их причиной является попадание воды в полость редуктора. Вот наиболее вероятные места (в порядке убывания), через которые чаще всего она и проникает:

- сальник вала гребного винта,

- сальники торсионного вала ("рессоры"),

- уплотнительное кольцо нижней тяги реверса,

- уплотнительное кольцо корпуса подшипника,

- уплотнительное кольцо между корпусом редуктора и проставкой,

- уплотнительные кольца заглушек (заливных пробок) редуктора и проставки.

К сальникам рессоры вода может также поступать из-за износа проставки водопомпы и нижней части крыльчатки.

Обычно принято считать, что попавшая в редуктор вода немедленно выводит его из строя. Не знаю, как "фирменные" моторы, но "Нептун" способен достаточно долго проработать не только на эмульсии — смеси воды с маслом, имеющей в отличие от чистой трансмиссионки белесый цвет, — но и на чистой воде! Разбирать "Нептуны" мне приходится часто, и почти у каждого в редукторе обнаруживается хоть сколько-нибудь воды, хотя хозяева в большинстве случаев на его работу не жалуются.

В моей практике был такой случай. Я обратил внимание на то, что плохо переключается передача с холостого хода на передний и задний, и начал искать причину в приводе реверса. Сняв подводную часть и убедившись, что в верхней части мотора все нормально, попробовал переключать реверс, взявшись рукой за нижнюю тягу. Переключение было затруднительным, и после разборки редуктора оказалось, что он работал без масла на одной воде. Причина была в том, что после длительного простоя мотора затвердел сальник гребного вала, отчего вода беспрепятственно попадала в полость редуктора. Осмотрев детали редуктора, я убедился, что поломок не произошло, заменил сальник и залил масло. До конца сезона неисправностей подводной части больше не было. Как говорится, вода — тоже смазка, особенно для "Нептуна", но эксплуатацию мотора в таких условиях все же допускать нельзя.

Еще большие неприятности могут возникнуть, когда лодочный мотор ставят на хранение в межсезонье, особенно в неотапливаемое помещение, не слив масло. Если во время эксплуатации мотора в редуктор попало много воды, то при минусовых температурах корпус редуктора может попросту разорвать. Кроме того, в спокойном состоянии масло и вода, образовавшие эмульсию во время работы мотора, отделяются друг от друга, и те части деталей, которые окажутся в воде, подвергнутся коррозии. Поэтому в конце сезона нужно обязательно сливать отработанное масло, промывать редуктор (можно бензином или топливной смесью) и заливать свежее масло, не более 150 мл, как указано в инструкции по эксплуатации.

При обнаружении каких-либо неисправностей или для контроля состояния деталей редуктор нужно разобрать, что не представляет особой сложности.

Первым делом нужно снять заглушку (крышку) с дейдвудной трубы и вывернуть из соединительной муфты винт, который держит нижнюю тягу реверса. Затем выворачивают четыре болта, крепящие проставку к дейдвудной трубе. После того как отсоединена нижняя часть дейдвуда, снимают корпус помпы вместе с крыльчаткой и проставкой (пластиной) помпы. Торцевым ключом из бортовой сумки откручивают две гайки со шпилек, которые крепят проставку и корпус редуктора. Рессора из проставки вынимается вниз, а нижняя тяга реверса выкручивается из кулачка в редукторе. Далее, отвернув два винта крепления корпуса подшипника, последний вытаскивают вместе с валом гребного винта, шестерней заднего хода и штоком переключения реверса. Затем снимается регулировочная шайба и упорный подшипник № 8204 ведущей шестерни (вертикальной). Ролики двухрядного подшипника ведущей шестерни, расположенного ниже, можно высыпать, постукивая корпусом редуктора по доске. Обычно они склеены смазкой и не рассыпаются, но лучше проявить осторожность. К сведению — всего их 50 штук (2х25).

Самая сложная операция — это извлечение ведущей шестерни из корпуса редуктора, без чего не вынуть ведомую шестерню переднего хода с подшипником № 3056205.

Обойма двухрядного роликового подшипника запрессована на глубину 19.7 мм относительно верхней плоскости корпуса редуктора. При таком положении она не дает свободно выйти ведущей шестерне, и поэтому ее необходимо отжать наверх на 5-6 мм. Для этого можно воспользоваться простейшим приспособлением (рис. 1). Под него можно приспособить технологическую крышку-заглушку, которая устанавливается на редукторы в сборе, поступающие с за-вода-изготовителя в специализированные магазины в качестве запчастей. Необходимо только просверлить в ней отверстие на скрещении ребер, расположенных сверху. Диаметр отверстия должен быть 9-10 мм. Для этой цели также можно использовать стальную пластину произвольной формы толщиной не менее 5 мм. Желательно, чтобы она полностью перекрывала площадь верхней плоскости корпуса редуктора. В ней придется просверлить еще два отверстия диаметром 12 мм, чтобы она могла надеваться на направляющие втулки шпилек корпуса редуктора (рис. 2).

Далее в отверстие ведущей шестерни и изготовленной пластины нужно вставить болт М8-70, накинуть на него гайку и, как показано на рис. 1, выжимать обойму подшипника. Подняв обойму на 5-6 мм, можно вынуть ведущую шестерню, ведомую шестерню переднего хода с подшипником № 3056205 и кулачок переключения реверса — он просто выпадет из пазов.

На изрядно походившем моторе на кулачке переключения реверса может образоваться глубокая борозда, оставленная штоком вала гребного винта. Во избежание самопроизвольного включения переднего хода кулачок необходимо заменить.

Если при осмотре деталей редуктора обнаружится, что на беговых дорожках подшипника и зубьях шестерен имеются коррозия, а также выбоины и сколы, эти детали тоже придется заменить на новые. Шестерни редуктора лучше менять комплектом, так как при работе старой и новой шестерен не будет достигнут оптимальный зазор в зацеплении зубьев, а также оптимальное пятно контакта, которое образуется только после некоторой наработки. Зазор в зацеплении зубьев ведущей шестерни и шестерни переднего хода регулируется кольцами, которые устанавливаются между корпусом редуктора и наружной обоймой подшипника № 3056205.

Кроме тех способов регулировки зацепления зубьев шестерен, которые предлагались в ранее публиковавшихся материалах по ремонту лодочных моторов, можно применить более простой метод подбора регулировочных колец, не требующий применения измерительных приборов. Правильного зацепления легко добиться, добавляя по одному регулировочные кольца толщиной от 0.2 до 0.5 мм. Всего их можно установить до 4 шт. Для удобства корпус редуктора лучше зажать в тиски и, набрав в подшипник два ряда роликов, прокручивать ведущую шестерню вставленной в нее рессорой. Как правило, наилучшее зацепление достигается, когда торцевые внутренние поверхности шестерен совпадают (рис. 3).

Вращение шестерен должно быть плавным и без заеданий. Добившись этого, необходимо осадить обойму подшипника на положенную глубину — 19.7 мм. Делается это легкими ударами молотка по подходящей оправке, причем контролировать указанный размер следует буквально после каждого удара — например, при помощи штангенциркуля с выдвигающейся ножкой. После этого роликовый подшипник набирается вновь. Если в корпус редуктора запрессовывается новая обойма роликового подшипника, то нужно проследить, чтобы одно из отверстий обоймы располагалось напротив скрещения вертикальной и горизонтальной канавок в корпусе редуктора, откуда в роликовый подшипник подается масло. Ролики имеют маркировку 4х8 Д IV, где IV — степень точности, а обозначение Д говорит о том, что завод-изготовитель сортирует их по диаметру без учета длины. Сортировка в домашних условиях невозможна, так как разницу в диаметре не покажет даже микрометр.

Регулировка зацепления ведущей шестерни и шестерни заднего хода выполняется изменением толщины регулировочной шайбы, которая устанавливается на вал гребного винта между упорным кольцом шестерни заднего хода и подшипником № 303. Для регулировки зацепления надо зажать корпус редуктора в тиски, поставить на вал гребного винта дополнительную регулировочную шайбу — чтобы натяг в соединении оказался заведомо больше необходимого — и, подтягивая крепежные винты корпуса подшипника ("крышки"), добиться того, чтобы рессора прокручивалась легко и плавно. Далее штангенциркулем или щупом замеряют зазор между корпусом подшипника и корпусом редуктора (рис. 4). Должен заметить, что винты следует подтягивать равномерно, по очереди, буквально на четверть оборота за раз, иначе из-за возможного перекоса крышки результаты замера могут оказаться неточными.

На полученную величину зазора и следует уменьшить суммарную толщину двух регулировочных шайб. Для этого нужно или подобрать подходящую новую шайбу, или подточить одну из имеющихся. А вообще-то лучше заказать знакомому токарю одну целиковую регулировочную шайбу. Применять пакет из двух и более шайб я бы не рекомендовал — самая тонкая из них может оборваться, что приведет к поломке редуктора.

Пока редуктор находится в разобранном состоянии, самое время решить пресловутую "проблему заднего хода". Но для начала попробуем разобраться, по какой причине мотор не хочет переключаться из "реверса" в нейтраль на ходу.

Если вы повнимательней приглядитесь к храповику реверса (дет. № 160600056 согласно каталогу запчастей), то заметите, что торцевые шлицы (рис. 5) на нем выполнены с занутрением: рабочая сторона каждого из трех (с обеих сторон) зубьев — равно как и на ответных торцевых шлицах шестерен переднего и заднего хода — скошена внутрь. Причина такого конструкторского решения вполне понятна: зубья надежнее цепляются друг за друга под нагрузкой, исключая самопроизвольное выключение передней или задней передачи.

Величина этого занутрения с обеих сторон храповика — и для переднего, и для заднего хода — одинакова и составляет 5°. Но ведь передний ход и реверс — совершенно разные вещи!

Во-первых, на переднем ходу на гребной винт передаются в основном максимальные мощность и крутящий момент — более надежное зацепление здесь действительно необходимо, в то время как задний ход мы, как правило, используем для маневрирования на малой скорости, когда нагрузки, способные самопроизвольно выключить передачу, относительно невелики. А во-вторых, для переключения с переднего хода в нейтраль храповик смещается принудительно, за счет создаваемого кулачком усилия, а из заднего в ту же нейтраль храповик перемещается только за счет усилия пружины, расположенной внутри гребного вала.

В итоге и на "удачном" редукторе даже при очень незначительном превышении оборотов холостого хода пружина уже не способна "оторвать" храповик от шестерни заднего хода. А на редакционном моторе храповик оставался в зацеплении даже при 500-600 об/мин, и редуктор переключался в нейтраль только после выключения зажигания — при полном отсутствии нагрузки на шлицах.

Таким образом, напрашиваются два способа решения этой проблемы.

Первое, что может прийти в голову, это поставить пружину посильнее, например, изготовленную из более толстой проволоки или более длинную. Однако подбор подходящей пружины — дело не из простых, и не факт, что после такой замены через какое-то время "проблема заднего хода" не возникнет вновь, например, из-за усадки новой пружины или каких-либо заеданий.

Второй, более радикальный, на мой взгляд, способ — это уменьшить или убрать совсем занутрения на сопрягающихся торцевых шлицах храповика и шестерни заднего хода и, соответственно, уменьшить усилие, потребное для разобщения торцевых щлицов под нагрузкой (рис. 6). Как уже отмечалось, на заднем ходу полный газ никто не дает, так что вероятность самопроизвольного выключения передачи здесь практически отсутствует. А даже если такое и случится (при повышенных оборотах), то с точки зрения безопасности это всяк лучше, чем лихорадочно искать кнопку "Стоп", когда лодка упорно движется задним ходом на камни.

Уменьшить занутрение можно при помощи обыкновенного надфиля. Кое-кто, не мудрствуя лукаво, попросту несколько раз включает заднюю передачу при высоких оборотах, отчего торцевые шлицы стесываются сами собой. Но это варварский метод, и рекомендовать я его не стану — хотя бы потому, что образовавшаяся после такой "обработки" стружка остается внутри редуктора.

Немалую роль играет и легкость перемещения храповика вдоль шлицов гребного вала. Здесь я тоже рекомендую вооружиться надфилем и шкуркой и убрать все поперечные неровности (рис. 6).

А вообще-то на четкость переключения реверса влияет не только состояние редуктора, но и весь суммарный люфт системы привода. Наиболее вероятная причина увеличения люфта — износ валика, посредством которого верхняя тяга переключения реверса крепится к рычагу. Валик работает в агрессивной среде (высокая температура выхлопных газов, влажность из-за выброса охлаждающей воды из блока цилиндров, вибрация) и очень быстро изнашивается (рис. 7). Поэтому рекомендую изготовить точно такой же валик из нержавеющей стали или бронзы (рис. 8). Напомню, что заменить его можно только при снятом двигателе.

На увеличение суммарного люфта влияет также износ винтов, крепящих в муфте верхнюю и нижнюю тяги реверса — на них быстро сминается резьба. К сожалению, из-за особенностей конструкции муфты ничего тут особенного не придумаешь, и остается только время от времени производить замену винтов. Дело это несложное — снимаем заглушку напротив разъема тяги реверса и вместо изношенных винтов ставим новые. Чтобы во время замены снятые винты случайно не провалились в "ногу" мотора, следует действовать без спешки и по возможности использовать намагниченную отвертку.

Пока редуктор разобран, самое время провести и упомянутые в начале статьи косметические мероприятия. Это не только улучшит внешним вид мотора, но принесет и более практические результаты — уменьшит сопротивление подводной части мотора. На более-менее скоростной глиссирующей лодке это даст прирост максимальной скорости и экономичности, пусть даже небольшой.

На всех наружных поверхностях необходимо устранить шероховатости — сначала грубыми напильниками (плоскими и круглыми), а затем дрелью с круговой насадкой, последовательно используя вначале грубую, а потом более тонкую (мелкозернистую) шкурку. Недоступные для круговой насадки места придется обрабатывать вручную. Сколы, выбоины, раковины и "недолитые" места можно заполнить двухкомпонентным "металлопластилином", который продается в любом магазине автозапчастей. Из этого материала мне как-то удалось "вылепить" даже недостающий фрагмент антикавитационной плиты!

Обработанные поверхности перед покраской необходимо загрунтовать специальным грунтом для алюминиевых сплавов, иначе краска облезет после первых же выходов на воду. В домашних условиях лучше всего красить мотор любой автомобильной эмалью, не требующей горячей сушки. Неплохих результатов можно достичь и при использовании достаточно распространенной пентафталевой эмали ПФ-115. В обоих случаях более чем желательно применять пульверизатор, а не кисть, которая оставляет на глянцевой поверхности заметные борозды. Нитрокраску, даже из баллончиков, использовать не рекомендую — ее стойкость оставляет желать лучшего.

Обработать и покрасить указанным способом можно и всю "ногу" мотора, и поддон, а если хотите полностью соблюсти стиль, то и корпус стартера, который на заводе окрашивается в тот же цвет, что и перечисленные детали.

Когда краска окончательно "встанет", можно приступать к сборке. Производится она в обратной последовательности и ничуть не сложней разборки. Но кое на что все же следует обратить особое внимание.

Так, например, если вы решили заменить ведущую шестерню на новую, то не забудьте переставить на нее со старой пружинное стопорное кольцо (в качестве запчасти ведущая шестерня поставляется в магазины без упомянутого кольца). Иначе рессора "провалится" вниз примерно на 5 мм, отчего обойма (утолщение) на ней не совпадет с установленным в проставке подшипником № 941/20. Результат — повышенная вибрация на ходу и усиленный износ в трансмиссии.

Обязательно оцените состояние сальников и вообще всех резиновых уплотнений, особенно на старом моторе, включая даже такие мелочи, как прокладки заливных пробок и уплотнение муфты, в которую вставляется трубка подачи воды. Если у вас есть хоть малейшие сомнения в их пригодности, замените эти детали на новые. Порой, чтобы заменить какую-нибудь копеечную деталь, приходится полностью разбирать мотор.

Штатные гайки, которыми корпус редуктора крепится к проставке, советую заменить на такие же из нержавейки. Кстати, маленькая хитрость — чтобы в тесноте редуктора без проблем надеть на глубоко утопленные шпильки обычные и пружинные шайбы (шайбы Гровера), воспользуйтесь в качестве направляющей куском толстой проволоки или же просто тягой реверса, которая всегда под рукой.

Очень важный узел мотора — водопомпа, к которой тоже без серьезной разборки не подлезть. Напомню, что в отличие от аналогичных узлов "Вихря" и "Ветерка", имеющих стальную вставку-"стакан", помпа "Нептуна" полностью выполнена из алюминиевого сплава, отсюда и ее быстрый износ. Если вы собираете подержанный мотор, обязательно осмотрите корпус помпы изнутри. Если там обнаружится глубокая кольцеобразная борозда, оставленная втулкой крыльчатки, лучше использовать новую деталь (рис. 9).

Обязательно обратите внимание и на саму крыльчатку: после того, как ее извлекли из корпуса помпы, эта деталь должна в идеале обрести строго круглые очертания. Если лопасти с какой-то из сторон прижаты в сторону втулки и распрямляться не хотят, лучше такую крыльчатку выбросить и поставить новую. Происходит такое либо из-за низкого качества резины, из которой изготовлена крыльчатка, либо по той причине, что мотор долго стоял без движения. Кстати, чтобы крыльчатка не "застаивалась" в каком-то одном положении, советую во время зимнего хранения время от времени прокручивать мотор за ручку стартера, чтобы изменить положение ее лопастей относительно корпуса помпы.

Поскольку речь у нас идет о тюнинге, советую опять обратиться к услугам токаря и заказать ему специальные винты для крепления корпуса помпы к проставке. Материал — бронза или латунь, а размеры показаны на рис. 8. Дело в том, что штатные винты М5 (с резьбой на всю длину) вставляются в отверстия корпуса диаметром 6 мм, отчего при сборке есть риск установить корпус помпы со смещением в любую из четырех сторон. Вроде бы мелочь, но как раз такие мелочи и определяют, насколько долго и надежно будет служить помпа.

Напоследок не забудьте набить смазкой ЦИАТИМ или Литол подшипник рессоры. В принципе, для этих целей предусмотрено специальное отверстие, закрытое заглушкой (самое верхнее на "ноге" мотора), но лучше как следует промазать подшипник непосредственно перед сборкой.

А уж о том, что следует залить трансмиссионное масло в корпус редуктора, я бы и напоминать не стал, если бы не некоторые особенности. Начать с того, что отечественная "трансмиссионка" ТАД-17, указанная во всех инструкциях, вовсе не снята с производства, как считают некоторые, — она просто поменяла название. Теперь это масло имеет маркировку ТМ-5 или ТМ-5-18 в зависимости от применяемых присадок. А вообще-то для нептуновского редуктора сгодится абсолютно любое трансмиссионное масло с международной характеристикой SAE 90. И если, к примеру, на этикетке имеется надпись SAE 80W90, то это говорит только о том, что такое масло сохраняет расчетную вязкость и на морозе, т. е. не густеет.

Обычно масло заливают через верхнее отверстие — до тех пор, пока полость редуктора не переполнится и масло не потечет обратно. Поскольку трансмиссионка достаточно густая, из-за возникающих внутри воздушных пузырей есть риск налить масла меньше положенного. Чтобы этого избежать, лучше заливать масло так, как рекомендуют инструкции к зарубежным моторам — через нижнее отверстие, используя в качестве "шприца" пластиковый флакон. Воздух при этом вытесняется через верхнее отверстие, а когда в нем покажется и масло, пробки надо завернуть на место — сначала нижнюю, а потом верхнюю. Мотор при этом должен быть установлен вертикально.