Времена изменились, а многие по-прежнему полагают, что "нарисовать" катер (яхту, лодку) может любой грамотный человек. Как показывает опыт иногда даже непрофессионалам действительно удается спроектировать и построить неплохое судно, вполне удовлетворяющее как требованиям безопасности, так и вкусам самого проектанта-строителя. Однако, когда судно проектируется не для себя, а для промышленного выпуска, задача проектанта усложняется многократно. Тот же современный полностью оборудованный катер, который можно будет продать (не будем говорить об экспорте), представляет собой гораздо более сложный объект, при оснащении которого необходима кооперация многих фирм. Стоит он, прямо скажем, немало, тогда как рынок наш далеко не безграничен, а конкуренция, поскольку импорт намного расширил возможности выбора, исключительно сильна. Возросли и усложняются требования покупателей к качеству и полноте оборудования катера, эргономичности всех решений, комфорту на его борту.

Другими словами, проектировать имеет смысл только такое судно, которое можно будет продать. Как же этого добиться?

В свете сказанного представляют интерес даже самые скупые сведения о том, как понимают этап проектирования ведущие катеростроительные фирмы мира, смело смотрящие в будущее.

Территория завода "Sea Ray" на о. Мерритт (Флорида) настолько огромна (28 акров), что сотрудники разъезжают по ней на моторизованных тележках для гольфа, а стоянка автомашин рассчитана на 1320 мест. Территория огорожена, оборудованы две проходные со сложной электронной системой пропуска. Если завод производит впечатление закрытого военного предприятия, то один его участок — проектно-конструкторское бюро — окутан такой завесой тайны, что вполне может считаться сверхсекретным, хотя проектируются не какие-нибудь боевые машины, а катера для широкой продажи: важно, чтобы о подготавливаемой для освоения "революционной" модели никто не узнал до момента начала широкой рекламной кампании.

Это достаточно большой (6750 м2) и довольно дорогой (годовой бюджет 20 млн долл.) участок: численность рабочих, менеджеров, конструкторов, молодых компьютерных гениев, изобретателей и технологов — 268 человек. Ни одно катеростроительное предприятие в США, а может быть и в мире, не располагает таким мощным проектно-конструкторским отделом.

Журналистов сюда обычно не пускают. Здесь не только проектируют и испытывают катера перед запуском в серию, но и разрабатывают технологии будущего. Более того, в этом отделе лаборанты пропускают через огонь, воду и медные трубы все материалы и все комплектующие, которые поступают от контрагентов; высокая комиссия экспертов выносит вердикт об их годности с тем, чтобы продукция "Sea Ray" соответствовала требованиям стандартов NMMA, ABYC и СЕ или превосходила их.

Недавно, в канун 40-й годовщины работы фирмы в сфере катеростроения, штаб "Sea Ray" впервые согласился допустить репортера в святая святых, разумеется, рассчитывая, что снятие завесы тайны в конечном счете обернется увеличением объема продаж.

Первое интервью я взял у легендарной личности. Все сотрудники уверяли меня в один голос, что я ДОЛЖЕН встретиться с ним, поскольку этот человек все 40 лет был и остается олицетворением самого духа отдела и широко известен как создатель проекта "Sundancer". Карьера Джерри Мичалака началась в 1959 г. Он был тинейджером, когда на него обратил внимание С. Н. Рей, который купил мелкую полуразвалившую-ся автомобильную фирму "Car-Craft", перенес ее в Оксфорд (Мичиган) и начал здесь выпускать первые катера "Sea Ray". Шустрый парнишка, уже имевший опыт в части контроля качества продукции, разделял его уверенность: все, что хорошо для автомобилестроителей, хорошо и для катеростроения. Отсюда и сложившийся у них индустриальный подход не только к организации производства, но и к проектированию на самом высоком уровне. "В то время это была революционная идея, — вспоминает Мичалак. — Мы начали выпускать на рынок по одной новой модели каждый год, как и автомобильные компании. Благодаря этому мы всегда опережали конкурентов, а покупатели привыкли к тому, что наша продукция по удобству эксплуатации и надежности соответствует уровню лучших автомобилей".

Опыт автомобилестроителей подсказал, что проектированию новой модели должна предшествовать большая работа по изучению спроса — коньюнктуры рынка. Только на этой основе можно формулировать идею будущего катера. Появилась убежденность в том, что, с одной стороны, только современная компьютерная техника и обширные исследовательские работы позволяют оптимизировать все решения и регулярно выбрасывать на рынок новаторские "революционные" (а как минимум — конкурентоспособные) модели, подтверждающие высокий класс фирмы и ее надежное место на рынке. С другой стороны, только самая передовая техника дает возможность постоянной работы по оперативному реагированию на изменения спроса — выпуску любых модификаций базовой модели и расширению набора опций.

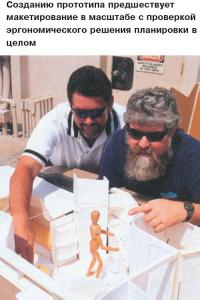

Что дали эти идеи, я узнал, побывав в дизайнерской студии. Технологии здесь впечатляющие (и это еще слабо сказано). На большой площадке создается полноразмерная модель будущего катера, где специалисты тщательно проверяют эргономичность всех планировочных решений. Работает длинный ряд огромных цветных мониторов.

Если в штате большинства американских катеростроительных фирм один-два дизайнера и по паре инженеров, то в "Sea Ray" дизайнеров девять, а инженеров — 35. Если обычно фирмы имеют по несколько компьютеров, оснащенных системой автоматического проектирования, то у "Sea Ray" — 40 станций и еще пять мощных специализированных рабочих станций для анимационных работ, качеству которых позавидовали бы в студии Диснея.

Современная компьютерная техника совершенно необходима и для того, чтобы с самого начала проектировать судно с учетом всех требований новейшей технологии.

Руководит этим подразделением Марк Хотари, который начинал здесь карьеру 23 года назад: он готовил деревянные болванки, из которых потом изготавливали формы, имея в своем распоряжении лишь настольную пилу. Хотя я увидел у него множество моделей катеров явно ручной работы, Хотари поспешил уверить меня, что это увлечение — лишь дань прошлому а сейчас его главное дело — координировать усилия маркетологов, дизайнеров и конструкторов, которые с компьютерами и проектным программным обеспечением знакомы куда лучше, нежели с ножовкой и фанерой. "Времена, когда один человек создавал ту или иную модель от начала до конца, ушли в прошлое, — объяснил он философски. — Продукция, которую мы создаем сегодня, настолько сложна, что требует сплоченной работы талантливых специалистов, вооруженных современной техникой.

Вице-президент по развитию новой продукции Брюс Томпсон, начинавший в 1978 г. рабочим, сказал, что моделирование новых проектов и модификаций существующих будет выполняться в электронном виде и документироваться с недостижимой ранее исключительной полнотой и точностью, а на смену полноразмерной модели судна, посылаемой в производство в качестве прототипа, придет "виртуальный прототип", записанный на компакт-диск. "Пока еще это дело будущего, — добавил он, — но это будущее уже не за горами".

В его отделе три команды конструкторов. Каждая состоит из 30-35 человек и способна создавать по одному новому проекту в срок от 6 до 20 месяцев в зависимости от его сложности. Смежные отделы обеспечивают их документацией на станки с ЧПУ и всеми необходимыми данными по зарубежным технологиям, пропульсивным комплексам, результатам тестов комплектующих, испытаниям в опытовых бассейнах и т. д., и т. п. Особая группа разъездных специалистов следит, чтобы конечная продукция соответствовала разработанному в отделе прототипу.

Разговор с менеджером отдела контроля качества Беном Осли состоялся на странном плавучем сооружении. Его сотрудники занимались проверкой системы подводного выхлопа на корпусе моторной яхты. А рядом проводились буксировочные испытания модели в 1/4 натуры для точного определения положения центра тяжести.

"Прошу не фотографировать, — предупредил Осли. — То, что мы сейчас делаем, все равно, что пробовать воду ногой перед тем, как окунуться". Процесс "пробы воды ногой" вылился в несколько часов напряженной работы. Тщательно изучая обтекание корпуса в районе скул и транца,специалисты установили, что отверстие системы выхлопа надо переместить. Многократная буксировка модели позволила уточнить и то, куда необходимо сдвинуть центр тяжести.

На следующий день мне предстояло посетить механическую лабораторию, которую здесь называют "лавка ужасов". "Наша задача — отделить годное от негодного, — пояснил лаборант Уилл Букер, выбросив пару только что искореженных металлических деталей в огромную кучу лома. Здесь, например, проходят проверку все комплектующие. Только так, опытом, можно выяснить, что больше подходит для покрытия рам иллюминаторов — порошковый алюминий или анодирование? Что лучше для стрелочных приборов — триплекс или двухслойное стекло? Здесь используют разного рода "орудия пыток" — ультрафиолетовые излучатели, мощные генераторы постоянного и переменного тока, огромную солевую цистерну. Разумеется, есть и такие менее "гуманные" приемы, как сбрасывание пластиковых контейнеров для воды с крыши здания, сгибание релингов при помощи вилочного автопогрузчика, проверка распространяемости запахов из гальюна путем заполнения его доверху протухшей рыбой (с последующим наблюдением за конструкцией в течение недели, причем все это время она стоит под горячим солнцем Флориды). "Если мы замечаем какие-либо, даже самые незначительные недостатки в комплектующих, сразу же просим поставщиков внести соответствующие изменения. Как правило, это делается безоговорочно", — говорит Букер, вынимая проржавевшую железяку из солевой ванны и кидая в ту же кучу лома.

Следующая моя остановка — отдел перспективных исследований. Здесь Чарли Ривз — проект-менеджер по новым технологиям, хотя и старался держать язык за зубами, словно перед ним шпион времен холодной войны, все же перечислил несколько очень интересных проектов, материалов и технологий, с которыми он в то время работал.

Аналогичным образом электроинженер Брайан Крайнер в течение двух часов излагал мне теорию электрического мультиплексирования, которую он совершенствует уже шесть лет. Результат его исследований — панель управления электрическими параметрами двигателей: величиной она была с грейпфрут, а главное — ей не грозило замыкание контактов от попадания внутрь воды. Брайан уверен, что такие сверх-надежные панели управления когда-нибудь будут на всех катерах.

Я ехал домой, с восторгом вспоминая тех людей, с которыми встречался. Таким людям цены нет. Именно они выдают "на гора" как минимум десять патентов в год на все — от новых обводов скоростных корпусов до оригинальной конструкции зажима для тента.

Сокращенный перевод статьи Билла Пайка из журнала "Power and Motoryacht", 1998 г.