Турбонаддув — это фантастическая, достигающая 1200 л. с., мощность всего лишь полуторалитровых двигателей гоночных автомобилей «Формулы 1», это поразительная экономичность серийных двигателей при относительно низких степенях сжатия. Неслучайно же турбонаддув привлекает сегодня внимание не только специалистов, но и все более широких кругов людей, близких к миру техники и мотоспорта.

Что же такое турбонаддув?

С момента появления двигателя внутреннего сгорания было ясно, что для получения максимальной мощности двигателя, имеющего заданный рабочий объем, нужно обеспечить поступление в цилиндры максимального количества топливо-воздушной смеси за те считанные доли секунды, что отводятся рабочим циклом на освобождение полости цилиндра от отработавших газов (продувку в двухтактном двигателе) и всасывание горючей смеси.

В первый период развития ДВС моторостроители стремились повысить мощность двигателей за счет улучшения их конструктивных параметров: расширяли фазы впуска и выпуска, увеличивали высоту подъема и площадь проходных сечений клапанов, применяли практически безынерционные системы привода клапанов, идеально чистые и плавные трубопроводы топливо-воздушной смеси и отработавших газов, использовали резонансные явления в системах впуска и выпуска. Все это способствовало улучшению наполнения цилиндров свежим зарядом, а значит, и увеличению мощности.

Конструктивные меры, однако, оказались почти исчерпанными. И тогда возникла идея перед пуском топливо-воздушной смеси в цилиндр сжать ее до повышенного давления при помощи компрессора или другого нагнетателя. Ведь в объеме заряда смеси основную часть занимает воздух — для сгорания каждого килограмма топлива требуется около 15 кг воздуха! Так появились системы наддува, в которых использовались поршневые компрессоры, а затем и объемные нагнетатели с механическим приводом от коленвала самого двигателя.

Уже при первых попытках использования наддува удалось добиться увеличения мощности на 50—75%, по сравнению с лучшими показателями двигателей без нагнетателей. В 1921 г. появились автомобильные двигатели «Мерседес-Даймлер» с наддувом, в 1922—1923 гг. — «Фиат» и «Санбим». В авиации приводной центробежный нагнетатель одним из первых применил в 1927 г. конструктор А. А. Бессонов. Кстати, именно в авиационных поршневых двигателях наддув оказался особенно эффективным для сохранения мощности. Воздух на больших высотах сильно разрежен и для получения «земной» мощности в цилиндры двигателя необходимо подавать в единицу времени значительно большие его объемы.

Однако повышение литровой мощности за счет наддува от нагнетателя с механическим приводом доставалось дорогой ценой. Во-первых, часть выигрыша в мощности затрачивалась на привод нагнетателя. Например, у двигателя «Мерседес-Бенц» объемом 3 тыс. см3, развивающего эффективную мощность 425 л. с., на привод нагнетателя расходовалось 160 л. с.

Во-вторых, при повышении давления наддува возрастают давление и температура газов в конце хода сжатия, появляется детонация— преждевременное воспламенение смеси. Для ее устранения приходится уменьшать степень сжатия, что влечет большие потери тепла с отработавшими газами.

Таким образом, двигатели с наддувом имели пониженный механический КПД и отличались повышенным расходом топлива. Отработавшие газы выходили из цилиндров двигателя под большим давлением и их энергия просто рассеивалась в атмосфере. Именно последний фактор и был использован в дальнейшем для повышения КПД и экономичности двигателей с наддувом. Энергию отработавших газов заставили приводить во вращение нагнетатели воздуха.

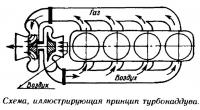

Было предложено много вариантов. В простейшем из них на выпуске газов из двигателя устанавливался центробежный нагнетатель. Устройство получилось компактным, с минимальной массой и высокой частотой вращения ротора — 50—200 тыс. об/мин. Давление наддува регулируется автоматически — в зависимости от нагрузки двигателя, а противодавление на выпуске отработавших газов компенсируется давлением воздуха на поршень в течение тактов впуска. Благодаря этому общий термический КПД двигателя с такой системой наддува сравнительно высок. При удачном размещении выпускного и впускного патрубков может быть достигнута высокоэффективная продувка цилиндров за счет инерции газов.

В современных двигателях для сжатия воздуха при наддуве применяют турбокомпрессоры, состоящие из газовой турбины и компрессора, рабочие колеса которых жестко закреплены на одном валу. Поток отработавших газов, имеющих на выходе из двигателя достаточно высокую кинетическую энергию, вращает рабочее колесо турбины, которое приводит во вращение компрессор. Производительность компрессора — количество воздуха или топливо-воздушной смеси, подаваемой в цилиндры, тем значительнее, чем выше температура отработавших газов и их давление. Поэтому эффект турбонаддува наиболее ощутим на режиме максимальной мощности или близком к нему. На переменных режимах проявляется отрицательное свойство турбокомпрессора — инерционность. Суть его состоит в том, что при открытии дроссельной заслонки температура и давление газов в выпускной системе двигателя возрастают не мгновенно. Поэтому и скорость вращения турбокомпрессора растет с некоторой задержкой.

Кроме того, энергии отработавших газов на малых нагрузках оказывается недостаточно для привода турбокомпрессора. Поэтому до последнего времени область применения турбокомпрессоров ограничивалась двигателями таких машин, для которых характерна работа с большими нагрузками, но в постоянном режиме (судовые и тепловозные двигатели, гоночные автомобили, карьерные самосвалы, магистральные грузовики и т. п.). Например, у нас в стране турбонаддувом оборудуют двигатели тракторов «Кировец-К701», тягачей, самосвалов «БелАЗ-548А». Еще ранее турбокомпрессоры устанавливали на двигатели известного семейства В-2, применявшиеся на тягачах и в судовых установках.

Гоночные двигатели с турбонаддувом вытеснили все другие конструкции на автомобилях «Формулы 1» и все шире используются в младших классах автомобилей. Двигатели с турбонаддувом установлены на лучших дорожных и раллийных автомобилях. Так, из шести моделей автомобилей всемирно известной фирмы «СААБ» в 1987 г. три модели имеют двухлитровые (1985 см3) двигатели с турбонаддувом. Турбонаддув используют также «Порше», «Рено», «Даймлер-Бенц» и многие другие фирмы. Сенсацией стал недавно появившийся японский мотоцикл «Хонда-СХ500Т» с двигателем рабочим объемом 500 см3, снабженный турбонаддувом.

При использовании турбонаддува необходима система регулирования, чтобы количество воздуха, подаваемого нагнетателем, не превышало расчетной величины. В ранних конструкциях двигателей с турбонаддувом между компрессором и карбюратором устанавливали перепускной клапан, который при достижении расчетного давления выпускал избыток воздуха в атмосферу. Эта система проста, но КПД установки снижается. Более совершенны конструкции, в которых производительность компрессора регулируется посредством изменения частоты вращения турбины. С этой целью, например, на двигателе «Порше-турбо» установлен перепускной клапан в трубопроводе, подводящем газ к турбине. Он открывается под действием давления нагнетаемого воздуха, когда оно превысит расчетную величину. При этом часть отработавших газов направляется в обход турбины к глушителю. В двигателе «СААБ-турбо» перепуск осуществляется под действием давления самих отработавших газов.

Применение турбокомпрессоров в двигателях с малым рабочим объемом имеет ряд трудностей, связанных с необходимостью получения таких же давлений наддува, как в двигателях большой мощности, но при малых расходах воздуха. Давление наддува зависит, в основном, от окружной скорости колеса компрессора, а диаметр этого колеса определяется требуемой подачей воздуха. Следовательно, необходимо, чтобы турбокомпрессор при малом диаметре рабочего колеса имел очень высокую частоту вращения. Так, турбокомпрессор двигателя «Хонда» рабочим объемом 500 см л при диаметре рабочего колеса 48,3 мм и при давлении наддува 1,3 кгс/см2 имеет частоту вращения 180 000 об/мин.

Распространению турбонаддува на двигателях малого объема препятствовали и экономические причины. Турбокомпрессор был и остается дорогим и сложным в производстве агрегатом. В нем применяются жаростойкие, высокопрочные материалы; детали обрабатываются с высокой точностью, тщательно балансируются и собираются. И тем не менее совершенствование конструкции турбокомпрессора и технологии его изготовления позволило сегодня обеспечить необходимую эффективность при использовании рабочих колес диаметром 50—80 мм, что позволяет применять турбонаддув для двигателей мощностью около 60 л. с.

Применение турбонаддува на серийных двигателях легковых автомобилей позволяет поднять мощность на 25—45%, причем расход топлива остается практически неизменным (а иногда и несколько уменьшается) благодаря повышению термического КПД двигателя. Практикой установлено, что можно использовать относительно низкие давления наддува (0,7—0,8 кгс/см2), которые практически не сказываются на надежности хорошо сконструированных стандартных двигателей.

«Высокий» турбонаддув (до 1,5 кгс/см2), применяемый на гоночных двигателях с промежуточным охлаждением наддувочного воздуха в радиаторах, позволяет получить литровую мощность свыше 600 л. с./л.

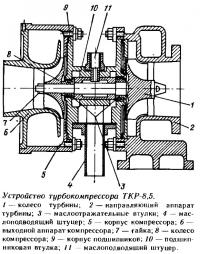

К 60-м годам появилась типовая конструкция высокооборотных турбокомпрессоров. В них применяется центробежный компрессор, преимущественно с безлопаточным диффузором и корпусом из алюминиевого сплава, имеющим форму улитки или кольцевого воздухосборника. Конструкция турбины — центростремительная, с безлопаточным направляющим аппаратом и корпусом из жаропрочного чугуна и подшипниками скольжения. Колесо турбины соединено с валом при помощи сварки трением или изготовлено с ним как одно целое. Колесо компрессора крепится на валу без шпонки и шлицев. Колеса расположены консольно относительно подшипников.

В СССР принят стандартный ряд турбокомпрессоров по ГОСТ 9658—66 с радиальными центростремительными турбинами, основанный на шести базовых диаметрах колес компрессора от 74 до 230 мм, для двигателей с расходом воздуха в диапазоне 0,04—3,5 кг/с. В стандартный ряд входят турбокомпрессоры ТКР-7, ТКР-8,5, ТКР-11, ТКР-14, ТКР-18, ТКР-23.

Для двигателей с рабочим объемом 1,5—2,5 л применим серийный турбокомпрессор ТКР-7. Этот турбокомпрессор конструктивно подобен турбокомпрессору ТКР-8,5 и отличается только геометрией проточных частей и меньшими размерами деталей.

Ротор турбокомпрессора, состоящий из колеса турбины, выполненного заодно с валом, и колеса компрессора, удерживаемого от проворачивания гайкой, установлен в корпусе на специальной подшипниковой втулке. К корпусу со стороны колеса турбины крепится безлопаточный направляющий аппарат, а со стороны колеса компрессора — впускной аппарат. Подшипниковая втулка и вал турбины смазываются маслом под давлением из системы двигателя, подводимым через штуцер 11, а отводимым самотеком через штуцер 4.

Уплотнение масляной полости со стороны турбины и компрессора обеспечивается лабиринтными канавками и кольцами (типа поршневых), расположенными в маслоотражательных втулках. Особенностью конструкции корпуса является отсутствие боковых крышек, что не только сокращает количество деталей, но и повышает надежность работы — устраняется возможность течи масла через неплотности стыка крышки с корпусом.

Корпус турбины отливается из жаростойкого чугуна. Подводящий канал выполнен диффузорно-конфузорным, что позволяет снизить потери давления от поворота потока. Стенками безлопаточного аппарата с одной стороны служит корпус, а с другой — стальной диск турбины. Из улитки турбины газ поступает в кольцевой конфузор с параллельными стенками, где скорость потока выравнивается. Наибольший КПД турбины равен 0,7. К особенностям конструкции турбокомпрессора относится способ соединения корпусов при помощи «консольных» шайб, опирающихся одной частью на корпус турбины или компрессора, а другой — на фланец корпуса подшипников. Шайбы прижимаются к корпусам шпильками и гайками. Такое крепление позволяет проворачивать корпуса один относительно другого на любой угол, что облегчает размещение турбокомпрессора на двигателе.

Спортсменов-водномоторников наверняка заинтересовал вопрос — каковы перспективы использования турбонаддува на гоночных судах в нашем водно-моторном спорте? Теоретически они существуют. Уточненные правила соревнований по водно-моторному спорту 1987 г. допускают использование наддува в гоночных классах глиссеров R1 (рабочий объем двигателя до 1000 см3) и R3 (до 2000 см3), но при этом оговорено, что рабочий объем двигателя должен быть условно увеличен в 1,4 раза. Другими словами, если двигатель имеет фактический рабочий объем 1000 см3, то при использовании наддува его классификационный объем будет: 1000Х1,4=1400 см3. А чтобы войти в класс R1, исходный двигатель (без наддува) должен иметь около 700 см 3. Таких двигателей отечественного производства нет, так что пока в данном классе воспользоваться турбонаддувом практически невозможно.

Форсировать при помощи наддува «перенапряженный» двухтактный «Вартбург» для использования в классе R3 бессмысленно. Другое дело — двигатель «ВАЗ-2103» (объем —1458 см3), устанавливаемый на серийные глиссеры класса R2 «Рапира-22». Этот исключительно надежный двигатель, основные детали которого имеют большой запас прочности, допускает форсировку мощности свыше 200% (известны специально подготовленные раллийные двигатели этого типа). Единственное препятствие состоит в том, что классификационный объем его на 41,2 см3 превышает предусмотренный правилами для класса R3. Можно, правда, использовать двигатели меньших объемов, например, «ВАЗ-2101» (1198 см3) или «ВАЗ-21011» (1300 см3), но здесь имеются определенные организационные трудности. Так что, пожалуй, можно было бы на основе отечественного двигателя «ВАЗ-2103» и турбокомпрессора ТКР-7 скомпоновать, довести и испытать в гонках отечественный гоночный двигатель с турбонаддувом, полностью отвечающий девизу времени — «мощность и экономичность». Для этого следовало бы изменить пересчетный коэффициент в наших правилах с 1,4 на 1,37, но здесь слово за технической комиссией Федерации водно-моторного спорта СССР.

- Главная

- Моторы

- Устройство моторов

- 1988 год

- Что такое турбонаддув двигателя внутреннего сгорания

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Попытка создания двигателя внутреннего сгорания без недостатков

Двигатель внутреннего сгорания профессора Кушуля

Перспективы развития двигателей внутреннего сгорания

Что такое обкатка двигателя?

Турбонаддув и надежность лодочного двигателя

Двигатель внешнего сгорания Стирлинга

Турбонаддув на катерном двигателе

Что такое теоретический чертеж?

Что такое спортивное плавание на моторном судне?

Что такое водно-моторные соревнования?

Что такое воднолыжный слалом

Отклики на статью «Что такое рыболовная лодка?»

Что такое остойчивость судна?

Что такое опытовый бассейн?

Двигатель внутреннего сгорания профессора Кушуля

Перспективы развития двигателей внутреннего сгорания

Что такое обкатка двигателя?

Турбонаддув и надежность лодочного двигателя

Двигатель внешнего сгорания Стирлинга

Турбонаддув на катерном двигателе

Что такое теоретический чертеж?

Что такое спортивное плавание на моторном судне?

Что такое водно-моторные соревнования?

Что такое воднолыжный слалом

Отклики на статью «Что такое рыболовная лодка?»

Что такое остойчивость судна?

Что такое опытовый бассейн?

Что такое турбонаддув двигателя внутреннего сгорания

Год: 1988. Номер журнала «Катера и Яхты»: 134 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Подготовка подвесного мотора к зимовке

Прибор «ИЛМ» для измерения частоты вращения моторов с ЭСЗ

Регулировка карбюратора мотора «Вихрь-30Э»

Самодельный малогабаритный подвесной мотор из двигателя «Д5»

Однорычажное ДУ для мотора «Вихрь»

Поддон-топливосборник подвесных моторов

Обслуживание подвесного мотора после падения в воду

Степень сжатия двигателей: величина, измерение, повышение мощности

Охлаждаемый коллектор для двигателя «М-21»

Самодельный рычаг поворота основания магдино

Модифицированная водяная помпа для мотора «Вихрь»

Установка карбюратора типа К60В на мотор «Салют»

Угловая реверсивная колонка из стандартных деталей

Ремонт шестерни редуктора мотора «Вихрь»

Поиск мощности и экономичности мотора «Вихрь»

Прибор «ИЛМ» для измерения частоты вращения моторов с ЭСЗ

Регулировка карбюратора мотора «Вихрь-30Э»

Самодельный малогабаритный подвесной мотор из двигателя «Д5»

Однорычажное ДУ для мотора «Вихрь»

Поддон-топливосборник подвесных моторов

Обслуживание подвесного мотора после падения в воду

Степень сжатия двигателей: величина, измерение, повышение мощности

Охлаждаемый коллектор для двигателя «М-21»

Самодельный рычаг поворота основания магдино

Модифицированная водяная помпа для мотора «Вихрь»

Установка карбюратора типа К60В на мотор «Салют»

Угловая реверсивная колонка из стандартных деталей

Ремонт шестерни редуктора мотора «Вихрь»

Поиск мощности и экономичности мотора «Вихрь»

ТЕКУЩАЯ СТАТЬЯ

Что такое турбонаддув двигателя внутреннего сгорания

СЛЕДУЮЩИЕ СТАТЬИ

Два карбюратора на моторе «Нептуне»

Сигнализатор наличия воды в системе охлаждения ПМ

Опыт доводки подвесного мотора «Вихрь-М»

Разъем на силовом проводе аккумулятора

Электромеханическая система ДУ реверсом подвесного мотора

Питание моторов «Салют-М» и «Спутник» от общего бензобака

Усовершенствованный подвесной мотор «Ветерок-8М»

Стационарные двигатели типа «УД-1» для лодок

Еще о насосе системы охлаждения мотора

Разъем тяги реверса для мотора «Вихрь»

Устройство для блокировки реверса при запуске «Вихря»

Можно ли сделать турбонаддув на подвесном моторе «Вихрь»?

Электронная система зажигания для гоночного мотора

Как отремонтировать магдино «МБ-2»

Крыльчатка водяной помпы «Нептуна» на моторах «Вихрь»

Сигнализатор наличия воды в системе охлаждения ПМ

Опыт доводки подвесного мотора «Вихрь-М»

Разъем на силовом проводе аккумулятора

Электромеханическая система ДУ реверсом подвесного мотора

Питание моторов «Салют-М» и «Спутник» от общего бензобака

Усовершенствованный подвесной мотор «Ветерок-8М»

Стационарные двигатели типа «УД-1» для лодок

Еще о насосе системы охлаждения мотора

Разъем тяги реверса для мотора «Вихрь»

Устройство для блокировки реверса при запуске «Вихря»

Можно ли сделать турбонаддув на подвесном моторе «Вихрь»?

Электронная система зажигания для гоночного мотора

Как отремонтировать магдино «МБ-2»

Крыльчатка водяной помпы «Нептуна» на моторах «Вихрь»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории