Яхты "Shipman" были очень широко популярны в 70-е гг. прошло полвека благодаря победам во многих соревнованиях, которые проводились по правилам IOR. Особенно хорошо выступали в них яхты типа "Shipman Scampi". Эти 30-фуговики, спроектированные Петером Норлином, трижды подряд (в 1969,1970 и 1971 гг.) выигрывали чемпионат мира среди полутонников. Позднее спортивный и рыночный успехи "Scampi" разделили такие известные яхты, как "Accent" и "Ballad". Но все это было еще четверть века назад, и больше ничем особо выдающимся (кроме разве что восьмиметровой "One Design" начала 90-х) компания "Shipman" похвастаться не смогла. Тем неожиданнее для всех стало явление новой яхты "Shipman 50"...

Основные данные яхты "Shipman 50"

| Длина, м | 15.00 |

| Ширина, м | 4.49 |

| Осадка, м | 2.35 (2.95 со ''спортивным" килем) |

| Площадь парусности, м2: | |

| - грот | 69 |

| - генуя | 86 |

| - стаксель | 61 |

| - штормовой стаксель | 20 |

| - асимметричный спинакер | 211 |

| - геннакер | 121 (опция вместе с бушпритом) |

| Балласт, кг | 4300 |

| Водоизмещение, кг | 9500 |

| Емкость цистерн, л: | |

| - топливной | 335 |

| - водяной | 400 |

| Мощность двигателя, л.с. | 55 |

Чем же выделяется новое судно на фоне многочисленных и зачастую похожих друг на друга, как братья-близнецы, пятидесятифутовиков? Как учит нас история, наиболее интересными или даже этапными становятся те устройства, механизмы или машины, в которых одновременно соединяются две (редко — три) разные тенденции развития техники. Уместно, пожалуй, привести здесь один близкий по сути пример: в свое время британцам первым пришло в голову поставить на отличное внедорожное шасси элегантный закрытый цельнометаллический кузов. Несмотря на скепсис многих, так явился миру "Range Rover" — мощный и комфортабельный джип. Теперь этот тип машин стал обязательной частью производственной программы большинства автопроизводителей и составляющей имиджа многих людей. А сам первый образец нового направления автомобильного дизайна занял подобающее ему место не только в истории техники, но даже в одном из залов Лувра — рядом с бессмертными шедеврами изобразительного искусства. Примерно то же самое произошло и при создании "Shipman 50" — "героя" нашего сегодняшнего рассказа.

Итак, что же представляет собой новое судно с концептуальной точки зрения? Владельцем компании "Shipman" Йоргеном Бонде при создании этой яхты были четко сформулированы критерии, которым она должна отвечать:

- высокая скорость как под парусами, так и под машиной, позволяющая за короткое время достигать мест отдыха и привлекающая внимание яхтсменов-гонщиков;

- повышенная обитаемость, необходимая для длительного комфортабельного проживания на борту;

- высокая безопасность и мореходность в любых погодных условиях и при минимальном экипаже;

- большая надежность и долговечность, обеспечивающие ее-безаварийную эксплуатацию и высокую стоимость на вторичном рынке;

- относительно умеренная цена.

Казалось бы, вполне банальные вещи. К удовлетворению этих же требований в той или иной степени стремится, пожалуй, каждый судостроитель, разрабатывая новую серийную яхту — здесь, правда, всегда остается вопрос, какими именно средствами он этого добивается. Как правило, многие серийные "круизные" яхты представляют собой сложную цепочку компромиссов между скоростью и комфортабельностью, долговечностью и ценой и т.д. Поэтому нельзя не отметить следующее: при создании "Shipman 50" следовало в комплексе решить сразу все эти задачи, не прибегая к компромиссным решениям.

Технология

Проектирование будущей яхты было поручено конструкторскому бюро "J&J Design", которое входит в состав "Seaway group". Это бюро (в отличие от собственно судостроительной компании) хорошо известно участием в разработке яхт для многих (в общей сложности — 25) известных яхтостроительных фирм — например, таких крупных, как "Elan", "Bavaria-Yachtbau GmbH" и "Beneteau". Более чем 20-летний опыт специалистов этого КБ позволил им в полной мере реализовать поставленные Й.Бонде задачи.

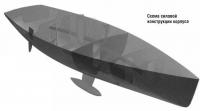

Впервые для материала корпуса крупного серийно строящегося парусного судна был выбран углепластик на эпоксидном связующем. Специалисты "J&J" сочли, что мировой опыт изготовления экстремальных океанских яхт из углепластика уже достаточен для того, чтобы использовать этот материал в серийном судостроении. Для разработки технологии его применения был привлечен строитель Джонатан Грин, известный своим участием в создании кубковых яхт IACC "Prada" и "Prada II". Собственно процесс проектирования новой яхты длился 26 месяцев — очень большой срок для неэкстремального круизного судна. Для сравнения — на проектирование суперкатамарана "Playstation" потребовалось почти столько же времени. Из этих двух лет примерно полгода ушло на тщательную разработку технологического процесса с тем, чтобы предельно снизить себестоимость постройки судна. Благодаря чему же специалистам "J&J" и "Seaway" удалось построить серийную углепластиковую яхту за умеренную цену?

Как утверждают сами разработчики, они, внимательно проанализировав весь мировой опыт строительства крупных и экстремальных углепластиковых яхт, таких как IACC, VOR 60 и "Open 60", пришли к выводу, что углепластик — не такой уж дорогой материал, как это принято считать. Да, 1 кг углепластика дороже 1 кг обычной стеклоткани, а 1 кг эпоксидной смолы — дороже 1 кг полиэфирной. Но и прочность этих материалов намного (едва ли не на порядок) выше. Специалисты "Seaway" лают такие цифры: прочность на растяжение однонаправленного стекловолокна 28 Н/мм2 а для однонаправленного углеволокна и эпоксидной смолы — уже 239 Н/мм2. Таким образом, рациональное использование углеткани и эпоксидной смолы в тщательно рассчитанной конструкции не приведет к ее заметному удорожанию по сравнению с традиционным сэндвичевым стеклопластиком. Кроме того, исключение из конструкции яхты армирования в виде мата позволяет исключить один из источников непроизводительных расходов дорогой смолы, которую маты впитывают очень охотно.

Однако реальным ключом к созданию недорогой, но исключительно прочной и долговечной (как обещают ее создатели) яхты стало появление технологии SPRINT — "сухих препрегов" — от компании "SP Systems". Собственно говоря, и препрегом эту форму поставки материала назвать нельзя: ведь сам термин (от англ. preimpregnation — предварительная пропитка) означает стекло- или углеткань, заранее пропитанную тем или иным видом смолы. Материалы же, изготовленные по технологии SPRINT, являются противоположностью традиционным препрегам: они представляют собой не пропитанный смолой лист ткани, а наоборот — два листа, между которыми находится тонкий слой эпоксидной смолы в желатинизированном состоянии и обработанной специальными катализаторами, начинающими процесс ее отверждения после разогрева до 90°С. Сами листы ткани смолой не пропитаны и абсолютно сухие на ощупь (именно поэтому такую форму поставки стали называть "сухими препрегами"). Ткань остается сухой вплоть до начала вакуумного процесса и последующей обработки в автоклаве. Под воздействием атмосферного давления слои ткани вдавливаются в смолу, подвергаясь тщательной пропитке, при этом полностью исключается возникновение воздушных пузырьков или непроклеев.

Перед началом серийного производства "Shipman 50" отдельные детали яхты отправлялись на фирму "SP Systems" с тем, чтобы ее специалисты смогли оценить их качество. В итоге по оценке последних, суммарный объем незаполненных смолой воздушных пузырьков в изготовленных на "Seaway" деталях корпуса составляет около 1% их объема, в то время как в традиционных препрегах, применяемых без вакуумирования, — не менее 6—7%. Немаловажно и то, что излишки смолы, идущие в отходы, при этой технологии не превышают 1—2%, хотя обычно — около 10% и даже более. Подобная технология позволила создателям яхты убить не одного, а сразу четырех зайцев: добиться высокой экологической безопасности производства (с сухими препрегами можно работать даже без перчаток), достичь абсолютно правильного весового соотношения "смола/ткань" еще на стадии изготовления самих конструкционных материалов, обеспечить очень высокое качество готовых элементов корпуса и (что очень важно) полностью исключить самую грязную, трудоемкую и дорогостоящую часть работы — ручную пропитку и формовку корпуса. Все "общение" с сухими препрегами SPRINT сводится к раскрою ткани, укладке ее в нужном количестве в матрицу и накрыванию вакуумным "мешком" — обо всем остальном позаботились технологи "SP Systems" еще на стадии изготовления материала, поскольку они же выпустили и серию специальных заполнителей, предназначенных для использования совместно с препрегами SPRINT. В их числе — "S-Core" с удельным весом 2700 г/м2 и особо легкий "Spheretex" с термопластовыми микросферами (1400 г/м2). Эти заполнители очень легки для раскроя, a "S-Core" вдобавок выпускается толщинами от 2 до 4 мм ("Spheretex" — только 2.2 мм). С их появлением вполне могут уйти в прошлое используемые при постройке серийных яхт разнообразные маты и пенопласта типа "Airex".

Подобная технология, впервые афишированная в конце 2001 г., уже удостоилась ряда престижных призов мировой пластиковой индустрии — в частности, премии "Industry Awards", учрежденной весьма уважаемым британским журналом "Reinforced Plastics". Она уже широко используется в военном авиастроении, а в гражданской промышленности ее впервые применила небольшая британская же автомобильная фирма TVR при создании корпуса своего суперкара "Tuscan R GTO". По утверждению спецалистов TVR, экономия средств при постройке этого корпуса составила 57% по сравнению с предыдущей моделью, построенной из смеси стекло- и углепластика традиционным методом! Это привело к тому, что специалисты "Seaway", которые как раз подыскивали принципиально новое решение, позволившее бы одним рывком выйти в лидеры рынка, обратили на SPRINT особое внимание. Они быстро разработали проект "Sunbird 221" и уже весной 2002 г. построили по нему небольшой моторный катер, корпус которого оказался на 40% легче, чем похожие по размерениям корпуса катеров аналогичного класса, созданных обычным способом с большим количеством ручного труда. Это неудивительно, ведь вес 1 м2 углепластикового препрега SPRINT — всего 400 г!

Как результат, "Sunbird 221" развил скорость в 48 уз под 115-сильным мотором, а его конкуренты — лишь 45 уз пол 200-сильными. Вдобавок, корпус "Sunbird 221" оказался заметно дешевле, так что, когда встал вопрос о выборе конструктивных решений для постройки яхты, удовлетворяющей "критериям Бонде", сомнений не было. Именно внедрение сухих препрегов SPRINT в серийное судостроение и стало главной заслугой "Seaway Group" — за что в марте 2004 г. на парижской "технологической" выставке "JEC Composites Show" обе фирмы ("Seaway" и "SP Systems") были удостоены еще одной специальной премии: "JEC Design Award".

Конструкция

Консультации с фирмой "SP Technologies" подтвердила правильность первоначальных предположений о разумности применения SPRINT, в результате чего именно ей самой и было предложено разработать рациональную конструкцию корпуса, не поступаясь его прочностью и долговечностью. Все расчеты конструкции выполнялись методом конечных элементов, а для более полного понимания уровня эргономики и комфорта на верфи был построен фанерный макет яхты в масштабе 1:1, на котором и отрабатывались все решения компоновки и планировки подпалубных объемов.

Принципиальной новинкой в конструкции лодки стало применение в ней сразу двух независимых развитых силовых структур: одна из них состоит из массивной стальной плиты, степса сложной формы, килевой балки, объемного шпангоута и двух переборок, связанных в единое целое и распределяющих нагрузки от киля и мачты по всему корпусу судна. Подобная конструкция повышает жесткость корпуса, что способствует улучшению управляемости яхты и повышению скорости хода на волнении. Снижение усталостных нагрузок в обшивке, воспринимаемых этой конструкцией, также работает на повышение долговечности корпуса. Интересно, что в нос от степса мачты вдоль ДП судна идет П-образная балка высотой 550 мм. Большой момент инерции сечения такой балки в вертикальном направлении наилучшим образом противодействует местному изгибанию корпуса яхты под воздействием давления шпора мачты и усилий от фальшкиля и стаксель-штага (решение, которое давно уже назрело и неоднократно обсуждалось сотрудниками "КиЯ" в беседах с некоторыми яхтенными конструкторами). Одновременно эта балка является и элементом опоры спального места, расположенного в носовой каюте. Считается, что жесткость корпуса "Shipman 50" на изгиб и скручивание на 35% превышает таковую аналогичных серийных 50-футовиков.

Второй силовой структурой стал набор из 46 объемных элементов — мощных книц, способных выдержать нагрузку до 30 т. Их предназначение — распределять местные нагрузки в местах их концентрации (районы штаг- и вант-путенсов, установки лебедок и пр.) на большую площадь. Новшеством здесь является использование именно объемных элементов — раньше в конструкции пластиковых яхт в местах увеличенных нагрузок применялось просто дополнительное армирование обшивки за счет увеличения количества слоев углеткани или кевлара. Выклеиваемые заранее такие кницы оказываются много жестче и одновременно заметно легче традиционных двумерных подкреплений, способствуя повышению долговечности судна. Все эти элементы изготавливаются также из сухих препрегов SPRINT и вклеиваются в готовый корпус на специальном эпоксидном клее "Spabond 345"с очень высокой адгезией. При помощи этого же клеющего состава соединяются и секции корпуса с палубой яхты. Характерно, что этот клей может поставляться с тремя различными отвердителями: быстрым (время отверждения при 25°С — около 5 ч), медленным (около 10 ч) и особо медленным (около 22 ч) — все для удобства использования в производстве.

Существенно то, что в отличие от многих сравнимых по размерениям яхт все деревянные детали интерьера "Shipman 50" (шкафчики, столики, полочки) не несут абсолютно никакой нагрузки, являясь элементами навесного монтажа. Это позволило "Seaway" полностью "развязать" конструкцию и отделку интерьера судна, чтобы легко подгонять планировку салона под индивидуальные требования будущих владельцев яхты. Кроме того, сосредоточение всех силовых и несущих элементов конструкции в нижней части корпуса судна способствует снижению ЦТ и повышению остойчивости. С этой же целью в конструкции сэндвичевого корпуса применены два разных заполнителя: более тяжелый "S-Соге" используется в подводной части, а выше ватерлинии — более легкий пенопласт "Core Cell". Как следствие, яхта и в самом деле приобрела очень высокую остойчивость — угол заката ее ДСО даже с неглубоким "стандартным" килем равен 130° в то время, как у большинства ее "одноклассников", он не превышает 110°. Установка более глубокого "спортивного" киля (с ним осадка яхты увеличивается на 60 см) способна еще сильнее повысить угол заката ДСО — до 142°. Высокоэффективные обводы яхты рассчитаны на режим серфинга и в сочетании с глубоким килем позволяют ей демонстрировать хорошие ходовые качества — лавировочный угол "Shipman 50" составляет 34°, а в бакштаг при ветре 10 м/с яхта легко развивает скорость свыше 12 уз.

Очень верным решением создателей лодки стал предварительный монтаж всех без исключения электрических и силовых кабелей — как для штатно устанавливаемых систем и агрегатов, так и опционных. В результате значительно снизились себестоимость и время постройки серийных яхт.

Создание всех матриц шло уже традиционным для высокотехнологичных верфей способом — пятиосевой фрезерный станок вырезал болваны (пенопласт на фанерном наборе), с которых и снимались матрицы. Точность при этом составляет 1 мм, а качество таково, что поверхность болвана уже не требует какой-либо ручной доработки, Всего для изготовления секций корпуса и всех деталей "Shipman 50" используется 58 различных матриц. По словам технологов "Seaway", эти матрицы нового поколения способны выдержать до 500 циклов формования, но такого количества яхт "Shipman 50" построено определенно не будет. Производственные возможности верфи — 10 яхт такого типа в год.

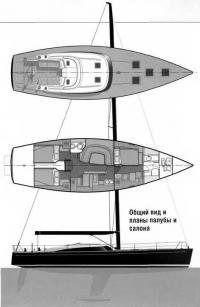

Парусное вооружение, оборудование и планировка

"Shipman 50" рассчитан на типичный "круизный экипаж" — пару относительно молодых высокообеспеченных людей, которые могут позволить себе продолжительный отдых под парусами и периодически приглашать на борт двух-трех друзей. Максимально комфортному пребыванию на борту именно такой команды подчинено все — от парусов до планировки кают и палубы. Высокая эффективность при минимальных трудозатратах экипажа — так формулировался основной принцип работы парусного вооружения. Для его претворения в жизнь были внимательно изучены имеющиеся образцы яхт "Open 60", предназначенных для гонок с минимальным количеством людей на борту. Следствием стало появление у "Shipman 50" относительно легкой и довольно жесткой мачты без бакштагов, раскрепленной двумя парами краспиц с идущим на топ стаксель-штагом. Дополнительный бушприт (опция) и внутренний штаг для несения 20-метрового штормового стакселя дополняют эту картину. Интересно, что барабан закрутки стакселя скрыт под палубой для уменьшения аэродинамического сопротивления. Повышению аэродинамической эффективности парусного вооружения служит и конструкция грота со сквозными латами. Для "Shipman 50" предусмотрено восемь различных схем несения парусов на острых курсах и семь на полных, при этом общая площадь парусности в зависимости от силы ветра колеблется от 20 до 284 м2.

Палуба спланирована так, чтобы сделать как можно более удобным и комфортным управление яхтой всего одним человеком: например, все лебедки легко досягаемы с места рулевого. Этой же цели служит и углепластиковое колесо штурвала очень большого диаметра: оно несколько снижает чувствительность управления, позволяя рулевому спокойнее вести судно, одновременно занимая место у комингсов кокпита рядом с лебедками. Чтобы при маневрах не запутывались шкоты за утки, последние выполнены складными — в нерабочем состоянии рога уток откидываются вниз, упираясь в обтекатели. Выстрел якорного устройства тоже сделан откидывающимся и убирающимся в палубу в нерабочем состоянии.

Для большего комфорта и простора в кокпите на яхте вовсе отсутствует погон гика-шкота, а выполнение его функции частично возложены теперь на оттяжку гика.

Планировка "Shipman 50" несколько необычна — каюта владельца здесь расположена в носовой части яхты, в ней хватает места для широкой двухспальной кровати, гардероба, стола и двух кресел. Дальше в нос находится гальюн, еще дальше — парусная кладовая. Каюты гостей, наоборот, размещены в корму от сходного трапа.

В салоне по левому борту находятся стол и окружающий его П-об-разный диван, на противоположном борту — отлично оборудованный камбуз с мойкой, плитой (с духовкой) и вместительным холодильником. По правому же борту в корму от камбуза — штурманский стол. Непривычным для парусных яхт является то, что со штурманского места открывается очень хороший обзор, поэтому оно может использоваться как внутренний пост управления, для чего предусмотрена возможность установки выносного джойстика рулевого устройства и репетира автопилота.

Итоги

В заключение хочется еще раз подчеркнуть, что "Shipman 50" появился в результате внимательного анализа специалистами "Seaway Group" основных тенденций многолетнего развития технологий производства композитных материалов и тщательного изучения конструкций современных океанских гоночных яхт. Именно соединение в единое целое новейших материалов и методов конструирования, применяемых при постройке рекордных судов, позволили создать эту необычную и очень красивую яхту. Впервые на рынке появилась серийная 50-футовая круизная яхта (вдобавок — с углепластиковым корпусом!) по цене около 500 тыс. евро. До этого сравнимые по размерам и качеству аналоги стоили в среднем вдвое дороже.