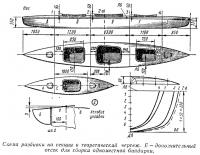

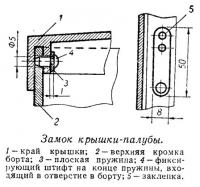

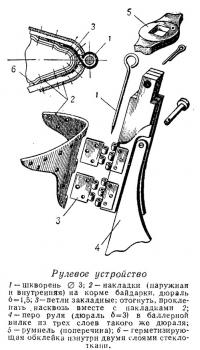

Трехместная байдарка длиной 5,6 м, которую я построил летом 1971 г., состоит из пяти секций с герметичными переборками по концам. Концевые секции приспособлены для храпения багажа и закрыты сверху: носовая — съемной крышкой с лючком, а кормовая — постоянной крышкой с лючком. Каждая из трех средних секций также имеет съемную крышку с фальшбортом, на который при необходимости натягивается фартук. Все съемные крышки фиксируются замками.

Если три средние секции заменить одной, имеющей длину 1080 мм, трех-местная байдарка превращается в одноместную.

Разборка и сборка секционной байдарки занимает не более 10 минут. Вес трехместной лодки (без весел) 33 кг, т. е. значительно меньше, чем «Салюта-5,4». Прочность байдарки в сборе проверялась постановкой ее на две опоры кормой и носом, причем в средней секции сидел человек. Остаточных деформаций обнаружено не было, хотя никакого набора в конструкции нет, а секции палубы просто надеваются на верхние кромки секций корпуса.

Все секции укладываются последовательно одна в другую (Д в А, затем в Г, Б, В), размеры упакованной байдарки становятся равными габаритам наибольшей средней секции, что позволяет перевозить ее даже в автобусе.

Разбивка на секции

Естественно, что общие размерения и обводы лодки выбираются с учетом района плавания, комплекции членов экипажа и других обстоятельств. Важно только помнить, что секции должны вкладываться одна в другую, а любое уменьшение ширины по ватерлиниям и увеличение килеватости, по сравнению с принятыми на «классических», проверенных байдарках, отрицательно сказываются на остойчивости и грузоподъемности.

Длина вкладываемой секции должна быть меньше, чем той секции, в которую она вкладывается. У моей байдарки разбивка на секции по длине сделана так: 950—1050—1100—1200—1300; таким образом только в одном случае — при вкладывании секции А в секцию Г разница меньше чем 100 мм. Наибольшая ширина вкладываемой секции должна быть по крайней мере на 10 мм меньше ширины той секции, в которую она вкладывается, в месте, расположенном на 100 мм от стыка (поскольку меньшую секцию можно сдвинуть по длине внутри большей). Наклон борта и радиус скулы, а также подъем килевой линии на крайних шпангоутах и радиусы штевней делаются одинаковыми пли также выбираются с учетом возможно более компактной укладки секций. Кроме того, надо, чтобы выступающие фальшборты кокпитов позволяли крышкам входить одна в другую.

На приводимом эскизе и в таблице для примера приведены размеры секций моей трехместной байдарки, удовлетворяющие рассмотренным условиям. Обводы ее в принципе мало отличаются от обводов «Салюта».

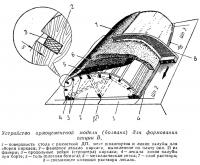

Изготовление формовочных моделей

Наиболее трудоемкая работа — изготовление моделей (болванов или пуансонов), по которым выклеиваются секции корпуса. Я делал болваны армоцементными на деревянном каркасе из двух торцевых выпиленных по плазу стенок (δ=6 мм) и продольных реек 10X30, подкрепленном подкосами. Поверх реек крепил гвоздями слой толя и слой арматуры — металлической сетки с ячейкой 5x5. Очертания палубы в плане задавались выпиленными из доски продольными лекалами, ка которые и ставился каркас.

После крепления каркаса и рихтовки (выравнивания) сетки молотком, на нее наносился слой цемента. Для упрощения дела советую сделать фанерные шаблоны, задающие правильные очертания поперечных сечений корпуса — от линии палубы при борте до горизонтальной средней чисти днища. После предварительного разравнивания слоя раствора поставьте шаблон на плоскость ЛБ вплотную к линии палубы; теперь, передвигая его (без перекоса) вдоль линии палубы, срезайте излишки раствора.

Если радиус скулового скругления постоянный, то практически понадобится только один шаблон. Я делал по шаблону на каждую секцию.

Получить подъем днища, заданный на шп. 1 и 3, можно, например, положив под шаблон соответствующим образом состроганную доску пли приподняв край цементируемой модели.

Необходима пробная «стыковка» моделей всех секции, укладываемых по порядку на какой-либо ровной площадке. При этом выявляются все нарушения общей формы корпуса, которые тут же надо исправить. Если для этого потребуется нанесение дополнительного слоя раствора, то уже схватившийся цемент надо хорошо смочить водой.

Для окончательной отделки вся поверхность модели, включая и торцевые стенки, была оклеена двумя слоями газетной бумаги. В качестве разделительного слоя применялась мастика для натирания пола («эдельвакс»).

Цементные модели секций лодки достаточно легки (их может кантовать один человек) и прочны, но оберегать их от сильных ударов надо.

Формование секций

Несколько слов о технике безопасности. Если работа выполняется и закрытом помещении, необходима вентиляция. Для примера упомяну, что мои вентилятор (50 вт), установленный в форточке, включался каждый час на 15 мин. Всего один раз я пренебрег этим правилом и поплатился сильной головной болью.

Чтобы легче отмывались руки от смолы, полезно смазывать их составом, который засыхает в виде тонкой защитной пленки. Можно приготовить такой состав самому по следующему рецепту: казеин — 100 весовых частей, аммиак (аптечный) — 600 в. ч., мыло — 100 в. ч., вазелин — 60 в. ч., вода — 500 в. ч. Казеин растворяется в аммиаке, добавляется вода, мыло кусочками и вазелин. В крайнем случае можно смазывать руки вазелином.

В технических руководствах рекомендуется ткань перед оклейкой отжигать при 200—250° С или отмывать от замасливателя в ацетоне. Отмывать я не пробовал, а вот отжигать в домашних условиях не рекомендую (ткань становится жесткой, стеклопластик расслаивается, появляются пузыри). Вполне Достаточно слегка прогреть ткань в духовке, чтобы испарить влагу.

Смолу лучше всего отмерять по уровню в стеклянной поллитровой банке. С достаточной точностью можно считать, что на 300 см3 смеси (смола ЭД-6 плюс пластификатор — дибутилфталат) нужно добавить 30 см3 отвердителя — полиэтиленполиамина. Точный же состав связующего при использовании эпоксидной смолы такой: смолы 100 весовых частей, полиэтиленполиамина 15— 20 в. ч., дибутилфталата 8—10 в, ч.

Если применяется полиэфирная смола ПН-1 или ПН-З, то 100 в. ч. смолы необходимо смешать с 8 в. ч. нафтената кобальта (10%-ный раствор в стироле) и добавить в качестве отвердителя 3 в. ч. гипериза.

Для получения прочного корпуса вполне достаточно уложить 4 слоя ткани толщиной 0,27—0,35 мм. Предпочтительнее тонкая ткань сатинового переплетения, которая лучше пропитывается связующим. Раскраивать ткань на каждую секцию лучше заранее, чтобы не забыть, сколько слоев уже наклеено. При раскрое необходимо оставлять с каждого конца секции по 35 мм для подгиба на переборки; чтобы при этом не образовывались складки, по краю надо вырезать треугольные надсечки.

Куски ткани для переборок я вырезал с небольшим припуском по периметру, удаляемым по месту — после приклеивания, но до отверждения смолы.

Связующее равномерно размазывал слоем толщиной 0,5—2 мм, действуя металлической пластинкой с ровно опиленным краем, а затем укладывал стеклоткань, прикатывал ее и проколачивал торцом кисти. Для улучшения пропитывания ткани можно прогревать ее — проглаживать через кальку или целлофан горячим утюгом (80—100°С), от чего смола разжижается; нужно вовремя удалить кальку или целлофан до того, как смола начнет затвердевать. Если под тканью образовался пузырь, его нужно обязательно удалить, проколов ткань шилом. Последний слой ткани утюжить не следует: на выступившую из ткани и затвердевшую смолу будет плохо ложиться декоративный слой смолы с пигментом.

Если за один день выклеить все четыре слоя не удалось, следует оберегать поверхность последнего слоя ткани от загрязнения. Лучше, если на нем не будет слоя смолы, так как после отверждения она имеет «стеклянную» поверхность, которую придется ошкуривать.

После сушки при комнатной температуре в течение двух суток секцию можно снимать с болвана. В принципе достаточно отделить тонкой металлической линейкой переборки и борта от поверхности модели, но, если разделительный слой был нанесен плохо, возможно, придется разрушить модель.

Формование секций крышек — съемных палуб с фальшбортами — производилось на отдельных цементных формах, собираемых в готовых секциях корпуса. По верхней кромке фальшбортов для жесткости заформована реечка из пенопласта.

Отделка

После того как все секции сняты с модели, корпус нужно собрать для окончательной отделки, соединив секции болтами по верхним углам переборок. Все крупные неровности наружной поверхности опилите рашпилем и зачистите шкуркой, впадины заклейте кусочками стеклоткани. Если при изготовлении моделей закладывался припуск по высоте для упрощения формования в районе кромок, то надо наметить линию верхней кромки борта (ЛБ) и удалить припуск ножовкой.

Советую наносить декоративный слой, постепенно подкантовывая — поворачивая корпус, чтобы избежать подтеков смолы, удалять которые довольно трудно.

Установка замков. Замок для соединения смежных секций состоит из двух заходящих одна за другую Г-образных составных полос, приклепанных по периметру переборок каждой секции (кроме верхних кромок). Замок предотвращает смещение секций в продольном и в поперечном направлениях, а смещению по вертикали препятствуют два стопорных болта М6 с гайками-барашками, которыми секции стягиваются по углам— у палубы (используются отверстии, высверленные при пробной стыковке).

Достоинством рекомендуемой конструкции замка является то, что нагрузка, приводящаяся на него, равномерно разнесена по всему соединению, а замки практически не увеличивают габаритов секций.

Полосы для замков вырезаются из листа легкого сплава толщиной 2 мм, тщательно рихтуются и после удаления заусениц подгоняются одна к другой (попарно). Сначала устанавливается и приклепывается к переборке наружный замок (I на эскизе). Затем в паз — под выступающий край пластины 2 заводится пластина 2 от внутреннего замка II смежной секции. Первая секция (А) ставится вертикально — замком I вверх, а к ней двумя болтами крепится смежная секция (Б). Теперь изнутри секции Б надо просверлить через переборку два отверстия так, чтобы они пришлись на концы пластины 2 замка II.

Верхняя секция Б отсоединяется. На снятую пластину 2 укладывается пластина 1 замка II и обе детали сверлятся насквозь по отметкам, сделанным через переборку. После этого замок II устанавливается на переборку секции Б и крепится двумя винтами через имеющиеся отверстия. Теперь нужно проверить правильность стыкования секций и, если все в порядке, можно рассверливать остальные отверстия н приклепывать замок II.

Изнутри секции под закладную головку заклепок ставятся дюралевые шайбы или тонкие полосы. После проверки качества клепки углы переборок оклеиваются полосками стеклоткани в два-три слоя.

Проверяя работу замка, при необходимости расширяют паз шабером или подпиливают кромки.