Обычно такие лодки, особенно при полной паспортной нагрузке, эксплуатируют с двумя моторами. Однако двухмоторная установка всегда имеет больший вес, а пропульсивные качества ее оказываются ниже, чем у одномоторной, за счет удвоенного сопротивления подводных частей. Видимо поэтому в редакционной почте встречаются письма с просьбой опубликовать чертежи и соответствующие рекомендации для самостоятельного изготовления из имеющихся в продаже серийных деталей подвесного мотора мощностью 30—35 л. с. Причем с таким расчетом, чтобы не требовалось использовать сложное оборудование, а изготовлять пришлось минимальное количество новых деталей.

Очевидно, что наиболее целесообразно взять за основу для подобной переделки один из самых популярных отечественных моторов — «Вихрь»: в его конструкции применены раздельные цилиндры, разборные картер и коленчатый вал; глушитель и головка легко свариваются; редуктор имеет достаточный запас прочности. В сборнике №26 была опубликована заметка о превращении обычного двухцилиндрового «Вихря» в трехцилиндровый, однако в ней давались только общие рекомендации. Предлагаем вниманию читателей более подробную статью киевлянина Е. И. Пахаловича, в которой рассмотрена технология изготовления одного из самых сложных узлов двигателя — коленчатого вала.

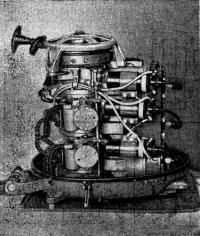

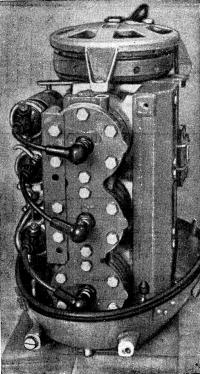

Как мы убедились, 20-сильный «Вихрь» — самый неприхотливый и надежный из наших подвесных моторов, поэтому трехцилиндровый мотор большей мощности и было решено сделать именно из него. Тем более, что двигатель «Вихря» по своей конструкции подходит для этого лучше других.

Наиболее ответственным и сложным узлом, от которого во многом зависят надежность и моторесурс самостоятельно изготовленного двигателя, является коленчатый вал. Трехцилиндровых моторов на базе «Вихря» или «Вихрь-М» я встречал много, но все были, по рассказам владельцев, не очень-то надежными в основном из-за заклинивания коленчатого вала.

Свой мотор я эксплуатирую уже четыре сезона. Кроме того, по аналогичной технологии было изготовлено еще шесть коленчатых валов. Случаев выхода из строя мотора из-за коленчатого вала не было ни у меня, ни у остальных владельцев.

Высокая надежность вала обеспечивается подготовкой новых отверстий для кривошипных пальцев, так как при развороте щек в средней опоре обеспечить параллельность осей пальцев практически очень трудно.

Для изготовления вала по технологии, которую я применил, требуется сравнительно несложное механическое оборудование: токарный, фрезерный и шлифовальный станки и пресс.

Для сборки трехцилиндрового мотора необходимы следующие узлы «Вихря-20»: двигатель в сборе; коленчатый вал; средняя часть картера с впускным окном (с раствором 60°), запрессованным в нее подшипником средней опоры и лабиринтовым уплотнением; глушитель; карбюратор; бензонасос; блок головок той же конструкции, что и на двигателе.

Изготовление коленчатого вала

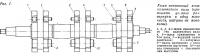

Прежде всего имеющийся двигатель разбирается и с него демонтируется коленчатый вал, кривошипы его распрессовываются на прессе. От второго отдельного коленчатого вала к основному добавляются две средние щеки со стяжным болтом и шатун с нижним подшипником. Набор раскладывается согласно рис. 1 и на торцах щек выбиваются номера по порядку сверху вниз. Для улучшения сбалансированности узла контур щеки 4 доводится до формы щеки 1 приваркой частей, отпиленных от неиспользованной щеки второго вала.

Затем определяется взаимное расположение щек сред..их опор вала (2 с 3 и 4 с 5). Верхние щеки 2 и 4 разворачиваются относительно нижних 3 и 5 по часовой стрелке на 60° от стандартного их расположения; это соответствует перемещению их на 4 зуба. Соединение фиксируется стяжным болтом и полученный узел обжимается на прессе (усилием порядка 10 т) в осевом направлении для плотного прилегания зубьев в новом положении. Взаиморасположение щек обозначается рисками и узлы разбираются.

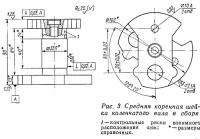

Наружная поверхность нижних щек 3 и 5 шлифуется, причем необходимо обеспечить перпендикулярность 0,02 относительно поверхности шейки средней опоры ∅35 (см. рис. 3). Узлы вновь собираются и стягиваются болтом с усилием около 9 кгс-м. Затем на базе шлифованных торцов щек 3 и 5 шлифуют верхние щеки 2 и 4, выдерживая параллельность торцов в пределах до 0,02. Наружная поверхность щек 1 и 6 также шлифуется с допуском на перпендикулярность 0,02 относительно шейки ∅25.

Следующая операция — расточка на фрезерном станке отверстия ∅21А для кривошипного пальца и технологического отверстия ∅10. Щеки выставляются на шлифованные базы с контролем перпендикулярности и размеров относительно шеек; при этом щеки средней опоры обрабатываются в сборе: 2 с 3 и 4 с 5.

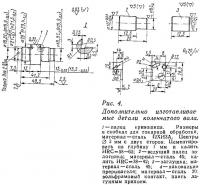

Три новых кривошипных пальца (рис. 4) изготавливаются из стали 12ХНЗА, цементируются, закаливаются и шлифуются. Диаметр пальца по дорожке нижнего шатунного подшипника определяется или по соответствующему штатному пальцу или по соответствующему шатуну и подшипнику с обеспечением рабочего зазора 0,02—0,03.

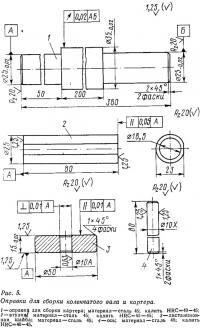

Для сборки коленчатого вала необходимо изготовить (рис. 5) три оправки, втулку, шайбу и ось. При сборке необходимо соблюдать осторожность, чтобы не повредить зубья разъемного соединения и подшипники нижней головки шатуна.

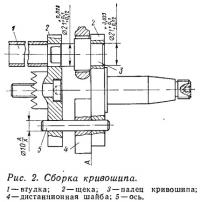

Вначале в щеку 1 запрессовывается (рис. 2) кривошипный палец, затем на него надевается соответствующий шатун со смазанным маслом подшипником. В отверстие ∅10 щеки вставляется технологическая ось; на нее надевается дистанционная шайба и затем щека 2, отверстие ∅21 которой совмещается с посадочным выступом кривошипного пальца. При помощи втулки щека 2 наживляется на палец (на 1—1,5 мм) и проверяется совпадение щек по прилеганию шайбы к их шлифованным поверхностям. При необходимости совмещение обеспечивается легким постукиванием по противовесам щек. Затем палец дозапрессовывается в щеку, ось и шайба вынимаются.

Аналогично собираются кривошипы среднего и нижнего цилиндров.

В отверстия ∅10 мм в щеках 1 и 6 запрессовываются заглушки, а в щеки 2, 3, 4 и 5 — ведущие пальцы золотников. Во избежание деформации кривошипов при запрессовке между щеками нужно вкладывать дистанционную шайбу.

Кривошипы стягиваются болтами и на призмах при помощи индикатора проверяется биение коренных шеек. При рекомендуемой технологии изготовления вала биение не превышает 0,02—0,03 мм.

Изготовление картера

Из фланцев основного картера и дополнительной средней части картера выпрессовываются штифты. В верхнюю и нижнюю крышки картера устанавливаются подшипники № 205. Картер с двумя средними частями на штатных прокладках собирается на предварительно смазанной маслом оправке (рис. 5, дет. 1); фланцы стягиваются болтами. Убедившись в свободном вращении оправки в - картере, фланцы штифгуют в новом положении штифтами 6ГХ16 через просверленные и обработанные разверткой отверстия 06А; детали картера на фланцах помечают цифрами.

Плоскость крепления цилиндров картера обрабатывается для удаления всех выступов и обеспечения плоскостности в пределах допуска 0,05 по всей длине. Предварительно шпильки крепления цилиндров выворачивают.

После выполнения всех этих операций картер разбирается, подшипники из верхней и нижней крышек выпрессовываются и после промывки он будет готов к окончательной сборке.

Изготовление блока головок и глушителя. Блок головок для трех цилиндров изготавливается приваркой к нижней части блока нижней крышки, отрезанной от второго блока. Чтобы избежать деформации крышки и обеспечить заданные межцентровые расстояния, сварку следует производить в простейшем кондукторе — на стальной пластине толщиной 15—20 мм, к которой части головки, подготовленные к сварке, прижимаются струбцинами. После сварки плоскость разъема головки обрабатывается.

Глушитель также сваривается из двух частей. Особую трудность представляет приварка внутренней стенки глушителя. Для этого в наружной стенке приходится делать вырез, достаточный для выполнения сварки, а затем закрывать его вварной вставкой из сплава АМц (толщиной 4 мм) необходимых размеров. После сварки плоскость разъема обрабатывается с обеспечением точности на плоскость до 0,1 мм.

Трубка слива охлаждающей воды удлиняется на 100 мм или заменяется более длинной.

Система зажигания и питания двигателя. Учитывая, что в картер среднего цилиндра смесь поступает через два золотника, я изготовил эти два золотника с уменьшенными фазами всасывания — у верхнего за счет передней кромки (по ходу вращения), у нижнего за счет задней. Однако можно применить и штатные золотники; отклонений в работе моторов, на которых применено такое решение, не наблюдалось.

Вертикальный валик управления дроссельными заслонками карбюратора удлинен на 105 мм; на таком же расстоянии от основного рычага к нему приварен второй рычаг для управления вторым карбюратором. Топливная смесь подается от двух насосов раздельно на каждый карбюратор. Входные патрубки насосов объединены тройником, который подключается к приемному топливному патрубку.

Порядок работы цилиндров мотора: 1—3—2.

На плате магдино размещены три катушки. Две из них включены в систему зажигания (одна для двух цилиндров и другая для одного), третья является генераторной катушкой системы электропитания. Эта же третья катушка может служить резервной в системе зажигания при использовании маховика с 6 магнитами и уменьшенной вдвое длиной выступа кулачка прерывателя (за счет задней по ходу вращения части). Три катушки удается разместить на плате, если использовать самодельную наковальню прерывателя (рис. 4, дет. 4) с измененным размещением крепежного винта.

Если разница в величинах максимального опережения зажигания по цилиндрам (7,87 мм) превышает 0,3—0,4 мм, подпиловкой текстолитовых подушечек ее нужно уменьшить до 0,1 мм.

Остается добавить, что раньше на своей самодельной мотолодке с «Вихрем-М» я мог выйти на глиссирование только без пассажиров и с гребным винтом, имеющим шаг 240 мм. Сейчас, с трехцилиндровым мотором, лодка даже с тремя пассажирами на борту и запасом горючего (водоизмещение около 800 кг) и с винтом шагом 320 (стандартный винт с отрезанными и развернутыми на больший шаг лопастями) легко выходит на глиссирование и идет со скоростью 35 км/ч при дросселе, открытом на 60—65°.