Слабые коренные опоры коленчатого вала «СМ-557Л» не позволяют существенно форсировать двигатель (см. Б. С. Киселев «О форсировании мотора «СМ-557Л», №21, 1969 г.). Даже у нефорсированного двигателя после 90—100 часов работы наблюдается значительный износ среднего подшипника и наружного кольца переднего шарикового подшипника в картере.

У трех обследованных нами двигателей (№ 6601, 6545 и 2967) после 80—90 часов работы свободно проворачивались в гнездах наружные кольца передних подшипников № 306. Радиальный зазор в среднем подшипнике у всех двигателей составлял 0,3—0,4 мм.

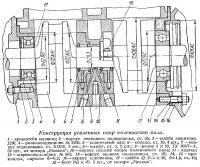

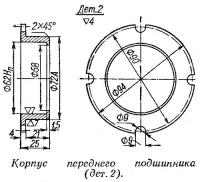

Перед форсировкой двигателя мы решили установить стальные корпуса переднего и заднего коренных подшипников. Передний шариковый подшипник № 306 был заменен роликовым цилиндрическим № 2206, коэффициент работоспособности которого не намного ниже. При этом удалось, не снижая прочности передней опоры, применить посадку наружной обоймы роликоподшипника в корпусе с натягом и значительно облегчить сборку вала с картером.

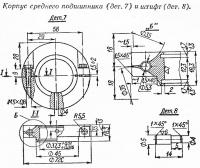

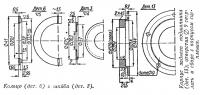

Средний подшипник скольжения заменен двумя подшипниками качения оригинальной конструкции, установленными в расточенном корпусе средней опоры коленчатого вала. В каждый подшипник вставлено по 26 роликов 4Х12 от подвесного мотора «Москва». Средняя коренная шейка коленчатого вала перешлифована на диаметр 29,3 мм. Кольца 6, ограничивающие перемещение роликов в продольном направлении, образуют лабиринтовое уплотнение между цилиндрами.

Система смазки среднего подшипника оставлена без изменений.

Работу по замене подшипников коленчатого вала рекомендую выполнять в следующем порядке.

1. Произвести полную разборку двигателя.

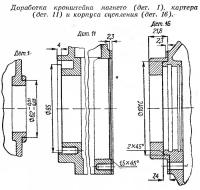

2. Обработать на токарном станке картер 11, корпус сцепления 16 и кронштейн магнето 1.

3. Изготовить корпуса 2 переднего и 13 заднего подшипников, предварительно уточнив размеры посадочных мест в картере.

4. Расточить на токарном станке корпус 10 средней опоры коленчатого вала, оставив припуск на чистовую расточку посадочных мест подшипников качения.

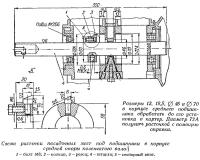

5. Изготовить оправку для расточки (см. схему) посадочных мест подшипников 7 в корпусе 10 средней опоры Оправка состоит из штанги 4, кольца 2, резца 3, стопорного винта 5 и болта 1 для крепления резца. Резец 3 изготовить из стали Р18 (Р9) и закрепить постоянно болтом 1. Вылет резца для расточки посадочных мест подшипников в корпусе средней опоры до диаметра 72 мм довести хонинговальным бруском.

6. Собрать детали с картером двигателя, как показано на схеме расточки. Положения корпусов 2, 10 и 13 в картере отметить рисками, что понадобится при окончательной сборке двигателя. Штанга 4, смазанная автолом, должна от усилия руки перемещаться во внутренних обоймах подшипников № 2206 и 306 вдоль оси картера.

7. Поочередно расточить с помощью оправки посадочные места подшипников в корпусе средней опоры до диаметра 72 мм. Эту операцию можно выполнить на любом горизонтально-расточном станке. Штангу соединить со шпинделем станка эластичной муфтой любого типа. Чтобы добиться хорошей чистоты растачиваемой поверхности, в качестве эмульсии рекомендуется применять веретенное или трансформаторное масло, которое во время расточки подается тонкой струей из масленки на резец. По окончании расточки корпус средней опоры выпрессовать из картера.

8. Изготовить корпуса 7 подшипников качения, оставив на наружном и внутреннем диаметрах припуск 0,3—0,4 мм на шлифовку. Закалку и отпуск деталей производить в соответствии с техническими условиями на термообработку стали ШХ15. После термообработки корпуса подшипников тщательно промыть, обезжирить ацетоном и разломить по надрезам. Скрепить полученные половины корпусов шатунными болтами М5Х20 от мотора «Москва». Прошлифовать внутренние поверхности корпусов до диаметра 37,3 мм. После замера расточенных посадочных мест в корпусе 10 средней опоры прошлифовать наружный диаметр корпусов 7, обеспечив натяг до 0,01—0,015 мм.

9. Произвести замеры внутренних диаметров в корпусах 7 микрометрическим нутромером и перешлифовать на станке 3A423 среднюю шейку коленчатого вала на диаметр 29,3 мм, обеспечив радиальный зазор в подшипнике в пределах 0,01—0,015 мм.

Радиальное биение крайних шеек коленчатого вала при установке его на станке 3A423 не должно превышать 0,001—0,002 мм. Это условие выполнить довольно трудно, поэтому диаметр крайних шеек в местах посадки подшипников № 2206 и 306 нужно чуть-чуть увеличить с помощью электросварки. Шлифовку средней шейки и увеличенных крайних шеек до номинального размера 30Н выполнять с одной установки.

10. Изготовить кольца 6, закалить их до твердости 40—45 RC, прошлифовать до номинальных размеров по толщине и разломить по надрезам. Произвести проверочную сборку корпусов подшипников 7 с кольцами 6. После затяжки болтов 18 кольца 6 должны свободно проворачиваться в канавках собранных корпусов подшипников, что гарантирует полное замыкание половин корпусов по поверхности излома.

11. Изготовить штифты 8. Вставить нижние половины корпусов подшипников 7 в нижнюю половину корпуса средней опоры. Через отверстия 0 4 мм в корпусах подшипников просверлить гнезда в корпусе средней опоры сверлом 0 4 мм на глубину 10 мм. Убрав нижние половины корпусов подшипников, рассверлить гнезда до диаметра 5 мм и запрессовать в них штифты 8.

12. Изготовить защитное кольцо 3, шайбу 17, прокладки 14, 15, собрать по чертежу коленчатый вал с картером и приступить к полной сборке двигателя. Перед сборкой желательно произвести статическую балансировку коленчатого вала в сборе с маховиком и ведущим диском.

Форсированные по рекомендациям Л. В. Беднягина (сборник №16, 1968 г.) три двигателя с усиленными опорами коленчатых валов отработали в 1970 г. по 90—100 часов на «Казанках» с водометами. При контрольной проверке нарушений посадок и износа подшипников не обнаружено.

Зимой 1970—71 г. по разработанным чертежам были усилены коренные опоры еще трех двигателей «СМ-500В».

Недостатком предлагаемой конструкции является некоторая сложность изготовления среднего подшипника качения. Хорошим руководством по этому вопросу может служить справочник «Подшипники качения» Р. Д. Бейзельмена и Б. В. Цыпкина.

Все работы но усилению коренных опор могут быть выполнены в мастерских, производящих капитальный ремонт автотракторных двигателей.

- Главная

- Моторы

- Тюнинг моторов

- 1971 год

- Усиление коренных опор двигателя «СМ-557Л»

Подкатегории раздела

Описание моторов

Устройство моторов

Самодельные моторы

Тюнинг моторов

Обслуживание моторов

Дистанционное управление

Поделитесь информацией

Похожие статьи

Консультирует конструктор двигателей «Луч-18» и «СМ-557Л»

Усиление корпуса швертбота «Летучий Голландец»

Электростартер на лодочном двигателе «СМ-557Л»

Повышение мощности лодочного мотора «СМ-557Л»

Как оборудовать мотор СМ-557Л стартером и генератором

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Консультации по лодочным моторам СМ-557Л и «Москва-25А»

Новый лодочный мотор на базе узлов двигателя Д5

Конверсия автомобильного двигателя «Москвич»

Установка двигателя от автомобиля «Запорожец» на лодке

Электромеханический тахометр для двигателя

Электронный тахометр для любого двигателя

Как устроена система продувки двигателя

Сборка двигателя лодочного мотора «Москва-30»

Усиление корпуса швертбота «Летучий Голландец»

Электростартер на лодочном двигателе «СМ-557Л»

Повышение мощности лодочного мотора «СМ-557Л»

Как оборудовать мотор СМ-557Л стартером и генератором

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Консультации по лодочным моторам СМ-557Л и «Москва-25А»

Новый лодочный мотор на базе узлов двигателя Д5

Конверсия автомобильного двигателя «Москвич»

Установка двигателя от автомобиля «Запорожец» на лодке

Электромеханический тахометр для двигателя

Электронный тахометр для любого двигателя

Как устроена система продувки двигателя

Сборка двигателя лодочного мотора «Москва-30»

Усиление коренных опор двигателя «СМ-557Л»

Год: 1971. Номер журнала «Катера и Яхты»: 33 (Все статьи)

ПРЕДЫДУЩИЕ СТАТЬИ

Три устройства для контроля за работой системы охлаждения

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Бортовой мотор с водометным движителем для байдарки

Дистанционное управление для любого мотора

Каталог основных деталей подвесного мотора «Вихрь»

Ремонт мотора «Вихрь» в походных условиях

Мотор для байдарки из велодвигателя «Д5»

Типаж подвесных лодочных моторов

Усовершенствование подвесного мотора «Прибой»

Повышение надежности подвесного мотора «Нептун»

Дистанционное управление от мотора «Москва» на «Ветерке»

Усовершенствование гоночного лодочного мотора «ИВЛ-250»

Дистанционное управление лодочным мотором «Вихрь»

Самодельный стационарный водомет с мотором «Стрела»

Водометный движитель для мотолодки «МК-29»

Вариант установки водомета с мотором «СМ-557Л» на «Казанке»

Бортовой мотор с водометным движителем для байдарки

Дистанционное управление для любого мотора

Каталог основных деталей подвесного мотора «Вихрь»

Ремонт мотора «Вихрь» в походных условиях

Мотор для байдарки из велодвигателя «Д5»

Типаж подвесных лодочных моторов

Усовершенствование подвесного мотора «Прибой»

Повышение надежности подвесного мотора «Нептун»

ТЕКУЩАЯ СТАТЬЯ

Усиление коренных опор двигателя «СМ-557Л»

СЛЕДУЮЩИЕ СТАТЬИ

Возможные неисправности подвесного мотора и их причины

Подвесной мотор «Москва-12,5» Ржевского моторного завода

Разборка, сборка и регулировка подводной части «Ветерков»

Электростартер для лодочного мотора типа СТ-350В

Усовершенствование запуска мотора «Ветерок»

Новая модификация лодочного мотора — «Нептун-М»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Как устанавливать двигатели серии «Л» и «УД» на лодку

Маломощный подвесной мотор «Салют-4»

Новый коленчатый вал подвесного мотора «Нептун»

Ремонт цилиндропоршневой группы мотора «Нептун»

Система электрозапуска для мотора «Вихрь»

Водометный двигатель из подвесного мотора «Стрела»

Усовершенствования и переделки подвесного мотора «Салют»

Подвесной мотор «Москва-12,5» Ржевского моторного завода

Разборка, сборка и регулировка подводной части «Ветерков»

Электростартер для лодочного мотора типа СТ-350В

Усовершенствование запуска мотора «Ветерок»

Новая модификация лодочного мотора — «Нептун-М»

Новая модель лодочного мотора — «Москва-25А»

Регулировка системы зажигания мотора «Москва»

Как устанавливать двигатели серии «Л» и «УД» на лодку

Маломощный подвесной мотор «Салют-4»

Новый коленчатый вал подвесного мотора «Нептун»

Ремонт цилиндропоршневой группы мотора «Нептун»

Система электрозапуска для мотора «Вихрь»

Водометный двигатель из подвесного мотора «Стрела»

Усовершенствования и переделки подвесного мотора «Салют»

Ссылка на эту статью в различных форматах

HTMLTextBB Code

Комментарии к этой статье

Еще нет комментариев

Barque.ru © 2013 | Контакты | Карта сайта | Мобильная версия

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории

Судостроение: Парусные суда Моторные суда Технологии Экранопланы

Моторы: Описание моторов Устройство моторов Самодельные моторы Тюнинг моторов Обслуживание моторов Дистанционное управление

Проекты: Парусные яхты Парусные катамараны Парусные тримараны Моторные лодки Катера Туристические суда Рыболовные суда Виндсерфинги и лыжи Прицепы и трейлеры Прочие проекты

Спорт: Новости спорта Парусные соревнования Водномоторный спорт Воднолыжный спорт Виндсерфинг Буерные соревнования Соревнования туристов

Консультации: Полезные устройства Полезные советы Улучшение судов Улучшение моторов Опыт эксплуатации Техника плавания Разбор аварий Рыболовам

Кругозор: Новые суда и устройства Интересные события Интересные факты Интервью Карты и маршруты Официальные данные Проблемы малого флота Яхт-клубы и стоянки Письма в редакцию

Истории: Путешествия Туристические походы Знаменитые корабли Военная страничка Литературная страничка История флота Прочие истории