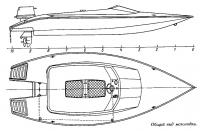

Днище имеет умеренную килеватость (10°) от миделя до транца. Это позволяет поддерживать высокую скорость с 30-сильиым подвесным мотором и обеспечивает устойчивость на прямом курсе при буксировке воднолыжника. Мотолодка имеет характерную особенность обводов, которая улучшает стартовые характеристики — поперечный редан на девятом шпангоуте. Выступающие за реданом объемы выполняют функции транцевых плит при выходе на глиссирование; на полной скорости их нижние поверхности не смачиваются водой. Сверху, в секции палубы, на этих частях корпуса сделаны углубления, которые облегчают вход в мотолодку с кормы, смену винта или штифта на гребном валу.

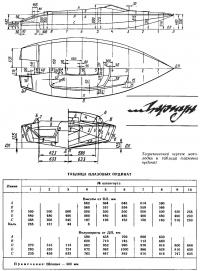

Основные данные мотолодки «Гарпун»

| Длина наибольшая, м | 5,06 |

| Ширина наибольшая, м | 2,04 |

| Ширина по скуле на миделе, м | 1,76 |

| Ширина по скуле на транце, м | 1,46 |

| Высота борта факт., м | 0,59 |

| Килеватость днища на транце, град. | 10 |

| Масса общая (без мотора), кг | 130 |

| Мощность двигателя л.с. | 20—100 |

Значительные ширина по палубе и развал бортов наружу позволяют делать крутые повороты на большой скорости без чрезмерного крена. Низкий борт и обтекаемая форма палубы позволяют снизить воздушное сопротивление мотолодки.

Конструкция корпуса и оборудование спроектированы с расчетом снизить массу мотолодки до минимальной при сохранении прочности корпуса.

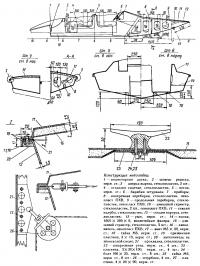

Мотолодка оборудуется двумя штатными сиденьями, расположенными «спина к спине», в диаметральной плоскости. На них располагаются водитель и тренер, наблюдающий за лыжником. Чтобы разместить с удобством еще несколько человек, можно склеить из пенопласта один или два ящика и укладывать их между сиденьями и бортами в кокпите. При буксировке лыжников эти ящики-сиденья можно хранить под палубой а носу. Заднее штатное сиденье откидывается на петлях вверх, под ним располагается бензобак.

Штурвал предлагается расположить в диаметральной плоскости, а проводку штуртроса выполнить по обоим бортам.

Рукоятку газа и реверса лучше расположить справа от штурвала. На приборном щите над штурвалом полезно установить ряд приборов: лаг, тахометр, прибор контроля температуры охлаждающей воды двигателя, а слева внизу — замок зажигания.

В бортовой зашивке кокпита на уровне сидений предусмотрены вырезы для доступа к полкам; на кормовой стенке кокпита сделаны два выреза, закрываемых дверцами. Это позволяет использовать выступающие за транец объемы в качестве мест хранения трапа, буксирного фала и т. п.

Корпус мотолодки собирается из двух секций-оболочек: собственно корпуса и палубы, сделанной в одной матрице заодно с кокпитом и сиденьями.

Для формования всех конструкций мотолодки применяются следующие материалы:

- для армирования — стеклоткани СЭ-01 и Т-11ГВС-9;

- в качестве связующего — полиэфирные смолы НПС-609-21М.

Все приформовки желательно выполнять на эпоксидной смоле.

Толщина наружной обшивки днища — 4 мм. бортов — 3,5 мм.

Секцию палубы лучше сделать сэндвичевой конструкции: наружный спой — стеклопластик толщиной 2 мм; внутренний слой — стеклопластик толщиной 1,5 мм, заполнитель — пенопласт марки ПХВ толщиной 15 мм.

Эти две секции соединяются между собой по периметру склеиванием по фланцам эпоксидным связующим. Запрессовка осуществляется при помощи прижимных планок и стяжных винтов.

Продольную жесткость корпуса обеспечивают две пары днищевых стрингеров, которые формируются из пенопласта и оклеиваются стеклопластиком. Палуба подкреплена продольной и поперечной переборками.

Секция корпуса формуется по стандартной схеме: на матрицу наносится разделительный спой и располировывается. Далее наносится (кистью или пульверизатором) декоративный спой толщиной 0.6—0.8 мм, дается выдержка «до отлила» и наносится один спой стеклосетки СЭ-01, пропитанной декоративным связующим. После этого выкладывают остальные слои стеклоткани Т-11ГВС-9, пропитанные основным связующим. После отверждения оболочки прямо в матрице выставляют (на эпоксидном связующем) днищевые стрингеры, изготовленные с припуском по высоте. Когда смола затвердеет, стрингеры прострагивают по высоте согласно размерам с чертежа.

Подмоторная доска выклеивается из трех слоев сосновых досок толщиной по 12 мм (направление волокон должно быть взаимно перпендикулярным) под прессом. По месту — на оболочке корпуса — доска устанавливается на эпоксидной смоле и прижимается к обшивке струбцинами. После отверждения смолы струбцины снимают и доску, весь транец и прилегающие к транцу борта и днище шириной 100 мм оклеивают восемью слоями стеклоткани на эпоксидном связующем.

При формовании секции палубы в матрицу укладывают наружный спой стеклопластика; после его отверждения укладывают заполнитель — пенопласт в виде полос сечением 16X20 мм, приклеивая их эпоксидным клеем к наружному спою. Для плотного прилегания к обшивке на полосы пенопласта необходимо положить равномерно распределенный груз (например, мешочки с песком). После отверждения смолы пенопласт прострагивается или прошкуривается дюрексом для выравнивания поверхности, а затем оклеивается тремя слоями стеклоткани.

Переборки вырезают из листов пенопласта ПХВ толщиной 20 мм по шаблонам с плаза. В них делают вырезы в соответствии с чертежом, после чего переборки оклеивают с обеих сторон слоем стеклоткани сатинового переплетения на эпоксидном связующем. Затем переборки подгоняют к корпусу по месту и устанавливают их на «мокрых угольниках» к обшивке. К бортам приклеивают попки, привинчивают рым к форштевню.

На секции палубы вырезают откидную часть заднего сиденья (позже ее нужно будет прикрепить на двух петлях, расположенных на верхней части спинок), потом устанавливают утки, систему ДУ двигателем, монтируют приборы и замок зажигании.

На фланце секции палубы на алюминиевых заклепках устанавливают закладные рымы, к которым через лючки подвешивают штурблоки. На приборной доске монтируется барабан штуртроса, затем на него аккуратно наматывают штуртрос, концы которого проводит по бортам через блоки и выводят через гофрированные резиновые уплотнения в моторный рецесс. В одну из ветвей штуртроса в районе 6 шп. нужно включить талреп для натяжки.

При сборке секций корпуса с палубой на фланцы укладывают полосы шириной 22 мм из четырех слоев стеклоткани, пропитанных эпоксидной смолой. В нескольких местах на каждом борту фланцы зажимаются струбцинами вместе с верхними и нижними прижимными планками из нержавеющей стали. Затем во фланцах просверливают сквозные отверстия диаметром 6 мм (через 100 мм) для винтов. После этого шов между фланцами проклеивается изнутри (через вырезы в секции кокпита) тремя слоями стеклоткани шириной 60 мм на эпоксидной смоле. Через вырез сиденья секция кокпита приформовывается к днищевым стрингерам «мокрыми угольниками» толщиной 3 мм с «полкой» 50X50 мм.

Корпус «Гарпуна» может быть построен и деревянной конструкции — с фанерной обшивкой толщиной 5—6 мм. В качестве прототипа можно использовать чертежи легких спортивных судов, опубликованные в ранее вышедших номерах «КиЯ» (например, №29, №31).

Напомним, что в конце шестидесятых годов легкие мотолодки выпускались ЛЭЗСС серийно в двух вариантах: с одним и двумя ПМ «Вихрь». Впоследствии двухмоторный вариант был использован в качестве прототипа для постройки пластмассовой мотолодки «Дельта», которая хорошо себя зарекомендовала и как буксировщик для начинающих воднолыжников. и как спортивная мотолодка для соревнований на СНП.

Для тех строителей, кто выберет фанерный вариант «Гарпуна», можно дать следующие рекомендации. Киль лучше сделать клееным из полос сосны 10X80 (4 шт.). Сечение скулового стрингера 20X30, днищевых и бортовых ветвей шпангоутов — 18X50 и 18X40 соответственно. Шпацию следует взять 500 мм.

Толщина водостойкой фанеры БС-1 для днища — 5 мм, для борта — 4 мм, для палубы — 3 мм. После ошкуривания корпус надо оклеить стеклотканью Т-11ГВС-9 на эпоксидном связующем: днище в дав слоя, борт и палуба — в один.

В заключение добавим: если «Гарпун» будет в основном использоваться как буксировщик, хорошо установить на него пилон — битенг для крепления фала, защитную дугу над капотом двигателя, чтобы за него не цеплялся фал, в также небольшой килек на днище, чтобы «тяжелый» воднолыжник не уводил судно с курса.