Наша торговая сеть предлагает исключительно широкий ассортимент лакокрасочных материалов различного назначения, находящих применение в судостроении, на транспорте, в жилищном строительства. Нередко любители используют их, не учитывая специфических особенностей красок и лаков, не представляя характер «работы» покрытия лодочного корпуса из того или иного материала. Так, зная о необыкновенных свойствах свинцового сурика как грунта, защищающего от коррозии сталь, любители довольно часто окрашивают им подводную часть дюралевых корпусов, не подозревая, что сурик оказывает на легкий металл противоположное действие — не предотвращает, а активизирует коррозию!

Другая характерная ошибка, допускаемая с тем же, казалось бы, хорошо знакомым свинцовым суриком: большинство любителей, не делая различия между суриком и обыкновенной масляной краской, которая может стоять длительное время, красит суриком, когда он уже стал непригодным. На деле же сурик, химически действуя на олифу, начинает постепенно превращать ее в свинцовое мыло, нерастворимое в морской и пресной воде. После б—8 часов с момента разведения сурика олифа становится густой, желеобразной, пигмент по поверхности располагается сгустками, слой получается неравномерным по толщине. Разумеется, такое покрытие не будет долго защищать корпус от воды!

Приведенные примеры показывают, насколько важно знать свойства краски и отдельных ее компонентов: пигмента, связующего, разбавителей и т. п. Важно уметь оценить совместимость различных красок при многослойных покрытиях с тем, чтобы получить наиболее стойкую защиту. Краска — это не только механический конгломерат отдельных ее компонентов, но и соединение, где происходят медленные химические реакции. Изменение рекомендуемых соотношений компонентов или несоблюдение требуемого регламента окрасочных работ могут привести к быстрому нарушению защитного слоя краски.

В очередной подборке материалов, посвященной весеннему ремонту, найдут ответы многие наши корреспонденты, обращавшиеся в редакцию с вопросами: сколько нужно краски для лодки, какие краски можно применять для этой цели! Более детально технология окраски корпусов катеров и яхт, свойства лакокрасочных материалов рассматриваются а подготавливаемой к выпуску а издательстве «Судостроение» брошюре Б. П. Фавороав «Окраска малых судов».

Приводимая а этой же подборке статья А. И. Павлова обращает внимание сотен тысяч владельцев алюминиевых лодок на возможность применения при ремонте появившихся в широкой продаже клеев.

Смешивание лакокрасочных материалов

Нередко встречается необходимость смешивать между собой олифы, лаки или краски, однако это дело не такое простое, как кажется.

Олифы и лаки можно смешивать только в том случае, когда в их составе применены однородные компоненты или компоненты одного вида происхождения. Некоторые широко распространенные пигменты, обладая несовместимыми химическими свойствами, не могут смешиваться один с другим. Некоторые из них можно наносить не на всякую поверхность. Вот несколько конкретных рекомендаций:

Олифы натуральные. Высыхающие — льняную и конопляную — смешивать можно. Полувысыхающие — подсолнечная, хлопковая, соевая и ореховая — могут смешиваться между собой и с высыхающими олифами. Невысыхающая — касторовая — является пластификатором; не смешивается ни с какими другими олифами.

Олифы полунатуральные. «Оксоль» из смеси льняного и конопляного масел и «оксоль-смесь» — ту же олифу, но с добавлением подсолнечного масла, можно смешивать как между собой, так и с натуральными олифами.

Олифы искусственные. Глифталевая и пентафталевая, содержащие в своем составе не менее 35% растительных масел, — могут смешиваться с натуральными олифами; твердость пленки по высыхании снижается пропорционально объему натуральных олиф. Глифталевая и пентафталевая между собой не смешиваются.

Лаки натуральные. Канифольный, копаловый и янтарный на основе естественных смол — можно смешивать между собой. Шеллачный — не смешивается ни с какими другими лаками, его употребляют только в чистом виде. Масляно-смоляные № 4с, 4т, 5с, 5т, 6с, 6т, 7с, 7т — смешиваются между собой, с льняной и конопляной олифами (в зависимости от количества олифы высохшая пленка новой смеси будет меньшей твердости, чем лаковая). Асфальтовый, битумный и асфальтобитумный — смешиваются только между собой, но, кроме того, асфальтовый лак можно смешивать с канифольным.

Лаки искусственные. Глифталевый и пентафталевый — можно смешивать с льняной и конопляной олифами, но поскольку введение олиф ухудшает качество покрытия, рекомендуется эти лаки употреблять в чистом виде. Каменноугольный лак («Кузбасс») — смешивают с этинолевым лаком. Спиртовые лаки («цапон-лак») разного цвета — можно смешивать только друг с другом. Нитролаки светлые и темные — смешивают между собой. Нитроглифталевые лаки светлые и темные — смешивают между собой. Бакелитовый лак на основе фенола (СБС-1, А, Б, ЭФ) и на основе фенольной фракции (СБС-1 фф) — можно смешивать между собой и с лаком алкиднофенольным масляным № 171.

Пигменты. Нельзя смешивать (в составе красок):

- свинцовые белила — с бременской лазурью, ультрамарином, киноварью естественной;

- свинцовый крон — с ультрамарином, киноварью естественной;

- киноварь естественную — с бременской лазурью;

- свинцовые белила, крон и зелень — с цинковыми красками.

Напоминаем еще раз, что нельзя покрывать:

- алюминиевые поверхности — свинцовыми красками, железным суриком, ярь-медянкой;

- деревянные поверхности — каменноугольным лаком.

Сколько приготовить краски

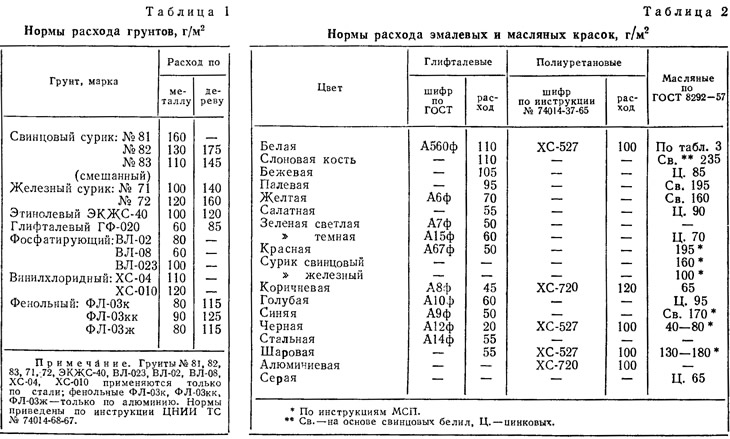

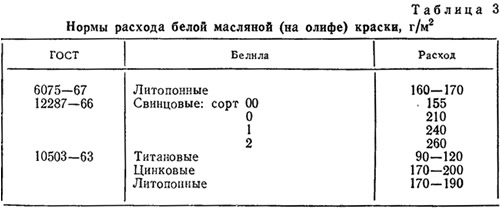

Иногда любители попадают в затруднительное положение, не зная, сколько краски нужно приготовить для окраски катера или яхты. Не всегда помогают и приводимые в справочниках нормы расхода. Дело в том, что цифры, указанные в разных официальных источниках (ГОСТ, ТУ, нормали различных министерств), не совпадают и различаются зачастую довольно значительно. Вот, скажем, слоновая кость: в ГОСТ 8292—57 указан расход 235 г/м2, а в инструкциях МСП значительно меньше — в одной 130, а в другой 165 г/м2. Расход черной краски, указанный в двух разных инструкциях МСП, отличается вдвое, серой и зеленой — в полтора раза и т. д.

Единая методика определения расхода краски такова. На лист бедой бумаги 203X288 мм наносят две черные полосы шириной 20 мм с 20-миллиметровым промежутком между ними. На этот лист укладывают стеклянную пластинку таких же размеров и покрывают ее слоем краски, расход которой определяют. Слой краски должен иметь минимальную толщину, при которой не различаются белая и черная полосы, т. е. при которой испытываемая краска «укрыла» окрашиваемую поверхность. Пластинка с краской взвешивается; разность в весе ее до окраски и с краской при пересчете на 1,0 м2 и дает расход краски, характеризует ее «укрывистость».

Почему же при единой методике получаются различные нормы расхода? Например, сказываются различия в степени перетирания пигмента в краске, отличия (даже в пределах допусков) в его свойствах и т. п.

Основная практическая рекомендация любителям такова. Пользуйтесь нормами расхода, указанными в ГОСТе, но увеличивайте приведенные там цифры на 20%. Этого будет как раз достаточно, чтобы и малоопытному в малярном деле человеку краски хватило, даже если он будет плохо растушевывать краску по поверхности или дополнительно подкрашивать отдельные места, имеющие сложную конфигурацию.

В принципе расход краски зависит прежде всего от шероховатости покрываемой ею поверхности. Если сравнивать с окраской поверхности дюраля, то расход краски по стали будет больше на 5—10%, а по дереву — на величину до 25% в зависимости от породы и пористости древесины.

Краски на тяжелых пигментах (свинцовые, медные, киноварь, железные) обычно расходуются в большем количестве, чем на легких (цинковые и литопонные белила, охра, ультрамарин, алюминиевая пудра, сажа).

Если окрашиваемая поверхность не загрунтована, расход краски будет максимальным. Второй слой всегда требует краски примерно на 20% меньше: шероховатость уже сглажена первым слоем, краска будет растираться по гладкой поверхности с меньшим усилием, более тонким слоем. Учитывая эту особенность, в качестве первого слоя обычно применяют грунты — более легкие специальные краски, образующие после высыхания «скользкую» поверхность, облегчающую нанесение слоя основной краски.

Нанесение цветного грунта на поверхность черного металла осветляет эту поверхность; при нанесении затем светлой краски ее потребуется меньше. При трехслойном покрытии (грунт, переходный слой, декоративный слой) цвета подбирают таким образом, чтобы каждый последующий слой осветлял предыдущий.

Рекомендуемые нормы расхода грунтов и красок приведены в табл. 1—3. Напоминаем, что подробные рекомендации по правильному выбору схемы окраски алюминиевых, стальных и деревянных поверхностей приведены в сборнике №42.

Как выбрать цвет при окраске лодки

Окраска моторных лодок в большинстве случаев бывает одноцветной и нередко не соответствует требованиям безопасности движения на воде либо гигиеническим условиям пребывания человека на судне, а иногда, например при окраске в темно-серый цвет, — ни тем, ни другим.

Бывает, что всю лодку снаружи окрашивают в красный цвет. Несмотря на то, что в этом случае лодка хорошо видна водителям других судов, такой вариант нельзя считать удачным:

1) находящаяся в поле зрения красная палуба утомляет глаз и отвлекает внимание водителя, вызывает ощущение жара, что в солнечный день может сделать пребывание в лодке утомительным;

2) злоупотребление красным «цветом непосредственной опасности» вызывает у водителей привыкание к нему и ослабление внимания к красному цвету в том случае, когда с его помощью сигнализируют об опасности или несчастном случае.

Кстати говоря, красная палуба все равно плохо видна водителям встречных лодок, а водители транспортных судов, с которых она видна хорошо, расходиться с моторными лодками не обязаны.

Светло-серый («стальной»), белый, оттенки голубого и зеленого цветов создают благоприятные физиологические условия, но не способствуют безопасности движения, так как не привлекают внимания водителей других судов, сливаются с фоном.

Удачно окрашены в желтый «цвет внимания» некоторые из серийных лодок «Обь», однако примененный цвет — «жаркий» и плохо то, что лодка окрашена в него целиком.

По моему опыту, наиболее целесообразна такая комбинация цветов:

- борта и транец — желтый или оранжевый цвет, действие которого можно усилить декоративной отделкой в виде полос черного цвета;

- палуба и кокпит изнутри — голубой, зелено-голубой, светло-зеленый цвета, а для холодных районов — «теплые» светло-желтый или желто-зеленый цвета;

- днище — красный цвет; в этом случае перевернутую мотолодку легче будет обнаружить.

Соответственно корпусу должен быть окрашен и подвесной мотор.

Как использовать клей «ЭДП» при ремонте металлической лодки

В мелком судостроении стало обычным для любителей склеивание древесины и древесно-слоистых пластиков, поскольку прочность этих материалов сравнительно невелика. А между тем в промышленности уже давно ведутся работы по применению клеевых соединений при изготовлении корпусов лодок из алюминиевых сплавов или стали. Но этот опыт малоизвестен среди любителей. Еще в 1960 г. на ВДНХ демонстрировался 10-метровый катер типа «Ленинград», на котором обшивка была приклеена к набору эпоксидным клеем без применения сварки и клепки. В ряде конструкций клей используется вместе с контактной шовной или точечной сваркой. Например, клей вводится между поверхностями обшивки и полками угольников набора на алюминиевом корпусе. Клей заполняет зазоры между этими поверхностями и, благодаря высокой адгезии к металлу, сохраняется там в течение всего срока службы судна. Он повышает статическую и вибрационную прочность шва, защищает шов от щелевой коррозии, обеспечивает герметичность.

Отечественный и зарубежный опыт судостроения показывает, что применение склеивания в конструкциях металлических лодок обеспечивает существенные преимущества по сравнению с другими видами соединений — клепкой или сваркой: снижает вес, повышает предел усталости; упрощает изготовление конструкций и уход за ними во время эксплуатации (особенно по сравнению с клепаными), уменьшает трудоемкость изготовления; исключает возможность возникновения местных гальванических пар. Применение клея позволяет также использовать новые, более рациональные типы конструкций, например многослойные (с заполнителями); улучшает внешний вид изделия.

Наряду с этим процессу склеивания металлов свойственны определенные недостатки: выполнение склеивания сложно при окончательной сборке конструкции; контроль качества клееных конструкций еще недостаточно освоен; в некоторых случаях ремонт клееных конструкций труднее ремонта сварных и клепаных.

Клеи, используемые в промышленности для соединения деталей металлических конструкций, весьма разнообразны. В зависимости от температуры, при которой происходит отверждение, их разделяют на клеи холодного и горячего отверждения.

В любительском судостроении возможно применение клеев только холодного отверждения, хотя прочность клеевого шва с клеем горячего отверждения и несколько выше. Применение клеев горячего отверждения требует длительной (иногда многочасовой) выдержки всей склеенной конструкции при высокой температуре (100—150°), что практически в любительских условиях невыполнимо.

Хорошо себя зарекомендовали для склеивания корпусных конструкций клеи на основе эпоксидных смол с отвердителями холодного отверждения. Они обеспечивают высокую прочность соединения, влаго- и водостойкость, стойкость к бензину, маслу, разбавленным кислотам и щелочам. Всеми этими качествами обладает и продающийся сейчас в хозяйственных магазинах «Универсальный эпоксидный клей ЭДП». В набор фирменной упаковки этого клея входит эпоксидный компаунд ЭДП (эпоксидная смола ЭД-6 с пластификатором) и отвердитель — полиэтиленполиамин. Готовить клей необходимо по инструкции, имеющейся в коробке, и количество компонентов отмерять по делениям, нанесенным на этикетках флаконов. Если инструкция утеряна, напоминаем, что при составлении клея необходимо на 10 частей компаунда отмерить 1 часть отвердителя.

Технология выполнения клеевых соединений металлических деталей аналогична рассмотренной в №54 за 1975 г. технологии склейки деревянных конструкций. Однако металлические детали нуждаются в более тщательной подгонке и подготовке склеиваемых поверхностей. Склеиваемые поверхности зачищаются наждачной бумагой, наждачным полотном, карщеткой или напильником. Затем опилки и пыль сметаются и зачищенные поверхности обезжириваются — протираются тампоном, смоченным ацетоном, бензином или спиртом, и высушиваются.

Клей наносится тонким слоем кистями, шпателями или валиками (из пенопласта). После небольшой — 5— 10 мин — («открытой») выдержки детали складываются и плотно сжимаются струбцинами, цвинками или придавливаются грузами. Клей, выдавленный при запрессовке, удаляют. Для лучшего прилегания деталей и получения клеевого шва толщиной 0,3—0,4 мм надо обеспечить давление запрессовки величиной 0,5—1,0 кг/см2, достаточно равномерно распределенное по всей склеиваемой поверхности. Под давлением детали выдерживаются до полного затвердения клея, которое при комнатной температуре (18—25°) наступает через 24 часа; при более высокой температуре время отверждения несколько сокращается. Нужно помнить, что «живучесть» эпоксидного клея, т. е. время сохранения наилучших клеющих качеств, недолгая — от 30 мин до 2 часов. Приготовляя порцию клея, нужно учитывать это, и количество его определять исходя из ориентировочной нормы расхода — 0,04 г/см2 при одностороннем и 0,06 г/см2 при двустороннем нанесении.

В тех случаях, когда необходимо заполнить зазоры между деталями, в клей вводят наполнитель — алюминиевую пудру, металлические опилки, асбест, тальк, зубной порошок, охру или сурик (в сухом виде). При добавлении наполнителя нужно следить за тем, чтобы клей сохранял текучесть и легко наносился на поверхности склеиваемых деталей.

При работе с клеем необходимо строго соблюдать меры предосторожности: избегать попадания компонентов или самого клея на руки; перемешивать клей только деревянной, стеклянной или металлической палочкой. Если все же клей попал на руки, его следует удалить тампоном из ваты, смоченным ацетоном или бензином, а затем вымыть руки теплой водой с мылом.

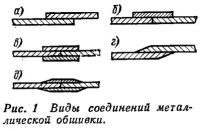

В металлических судовых конструкциях могут использоваться соединения внакрой (рис. 1, а), на односторонней (рис. 1, б) или двусторонней накладке (рис. 1, в). Для уменьшения местных напряжений желательно на соединяемых листах или накладках делать скосы кромок (рис. 11 г, д).

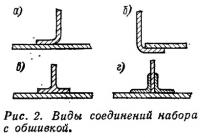

Присоединение стенки связи набора к обшивке или одного листа к другому (под углом) требует использования отогнутых фланцев (рис. 2, а и б), наличия симметричного пояска (рис. 2, в) или равнобоких угольников (рис. 2, г). Все соединения нужно располагать так, чтобы воспринимаемые усилия действовали или в плоскости клеевой пленки — на сдвиг — или перпендикулярно ей — на отрыв. Наиболее просто и удобно, особенно в походе, применение клеев при ремонте металлических лодок — заделке пробоин и течей, устранении коррозионных повреждений и т. п.

При небольших механических или коррозионных повреждениях обшивки, настила палубы — вмятинах и незначительных трещинах, раковинах поврежденное место выправляется, зачищается и обезжиривается. На трещины и вмятины наносится слой клея с наполнителем. После отверждения поверхность выравнивается и окрашивается, Для большей герметичности, особенно при сквозных трещинах, полезно отремонтированное место дополнительно заклеить заплаткой из тонкой прочной ткани.

В случае пробоины или большой трещины лист выправляется, и на всем участке распространения трещины делается вырез; его форма произвольна, но все углы должны быть тупыми или скругленными, чтобы в обшивке не возникали новые трещины. Из листа, по толщине равного обшивке, делается заплатка-вставка. Для этого кусок листа накладывают на обшивку и точно очерчивают контур выреза, затем вставка выпиливается и подгоняется по вырезу с зазором не более 0,5 мм. Потом из того же листа вырезается внутренняя накладка. Она должна перекрывать вырез в обшивке со всех сторон не менее чем на 15-кратную толщину обшивки. Для стягивания вставки и накладки с обшивкой после нанесения клея в них сверлятся отверстия для винтов и заклепок. Если заделывается пробоина в днище, желательно применять винты или заклепки с потайными головками.

При повреждении продольного или поперечного набора (большая деформация, разрыв по заклепочным отверстиям) поврежденный участок вырезается и из подходящего профиля отрезается вставка и накладка (с перекрытием поврежденного участка). В них сверлятся отверстия и выполняется контрольная сборка. Затем соединение разбирается, детали очищаются от заусенцев и обезжириваются; после этого склеиваются с запрессовкой винтами или заклепками.