Сейчас, очевидно, таких вопросов будет меньше. Современные материалы и в первую очередь — стеклопластик — позволяют создавать мореходные, безопасные и достаточно комфортабельные яхты самых малых размерений. Вспомним, например, о переходе Вильяма Веритая в 1955 г. через Атлантический океан на яхточке длиной всего в 3,6 м. В 1968 г. другой замечательный американский яхтсмен Вильям Виллис пытался пересечь Атлантику на пластмассовом суденышке еще меньшей длины — 3,36 м; и хотя ветерану океанских плаваний не суждено было завершить свой замысел, его «Малютка» была найдена (всего в 360 милях от конечной цели путешествия) на плаву и в таком состоянии, что, откачав из нее воду, путешественник мог бы продолжить свой путь1.

Разумеется, лодки Веритая и Виллиса были специально спроектированы для тяжелых трансокеанских переходов в одиночку: снабжены массивным фальшкилем, площадь парусности урезана до размеров «носового платка» (на яхте Веритая, например, было всего 10 м2 парусов при 260-килограммовом фальшкиле), корпуса глухо запалублены. Но можно привести немало примеров серийной постройки достаточно мореходных мини-яхт длиной 4—5 м, широко используемых для семейных путешествий в прибрежных водах Франции, Англии и Японии. Десятки таких яхточек можно видеть на трейлерах за легковыми автомобилями, выбирающимися в предвыходные вечера — из Парижа или, скажем, Лиона к портовым городам Бискайского залива, Средиземного моря, Ла-Манша. Транспортабельность и невысокая стоимость делают мини-яхты весьма популярными среди западных яхтсменов, обладающих средним достатком.

На страницах сборника не раз отмечалось, что широкому развитию парусного спорта и туристских плаваний под парусами в нашей стране препятствует, в частности, и то, что до сих пор не налажен массовый выпуск недорогих и простых в эксплуатации мини-яхт для продажи через торговую сеть. На наш взгляд, наладить производство подобных судов можно было бы на любом из заводов, выпускающих сейчас мотолодки из стеклопластика. Думается, постройка мини-яхт оказалась бы, к тому же, более рентабельной и вот почему. Корпус глиссирующей мотолодки должен выдерживать довольно сильные удары, неизбежные при ходе со скоростью 35—40 км/час (ведь сила удара прямо пропорциональна квадрату скорости!). Уже поэтому конструкция из стеклопластика получается довольно мощной — тяжелой, с большим расходом дорогостоящих стеклоткани и смолы. Как правило, пластмассовые лодки оказываются (при равных размерениях) на 15— 20% тяжелее и на 20—30% дороже лодок из алюминиевых сплавов; соответственно ниже получается скорость (при равной нагрузке), больше расход горючего на пройденный километр. Так что пластиковые лодки с трудом конкурируют с металлическими и не случайно именно конструкторы пластмассовых судов усиленно ратуют за скорейшее освоение более мощных, чем выпускаемые сегодня, 40- и 60-сильных моторов.

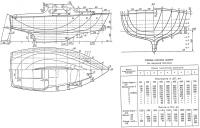

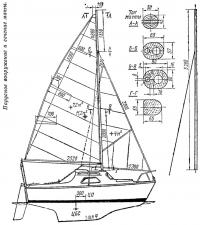

Основные данные яхты

| Длина наибольшая, м | 4,3 |

| Длина по КВЛ, м | 3,9 |

| Ширина наибольшая, м | 1,9 |

| Ширина по КВЛ, м | 1,64 |

| Высота надводного борта, м: в носу | 0,65 |

| Высота надводного борта, м: минимальная | 0,49 |

| Осадка по КВЛ, м | 0,65 |

| Водоизмещение при осадке по КВЛ, м3 | 0,76 |

| Вес порожнем, кг | 400 |

| Вес балласта, кг | 180 |

| Площадь парусности фактическая, м2 | 11,2 |

| Подвесной мотор, л. с. | 2—5 |

| Максимальная вместимость, чел | 4 |

Конструкция корпуса яхты, плавающей в водоизмещающем режиме, благодаря своеобразным округлым обводам, дающим эффект «яичной скорлупы», и меньшим ударным нагрузкам может быть выполнена относительно более легкой — с меньшим расходом материалов и, следовательно, менее дорогой. Следует еще учесть, что производственные мощности нашего пластмассового судостроения пока что позволяют выпускать суда лишь сравнительно небольшими сериями, размер которых, очевидно, на первых порах можно считать соответствующим имеющемуся спросу на мини-яхты.

Предлагаемый здесь проект рассчитан на самостоятельную постройку любителями. Именно поэтому заводским конструкторам он может показаться излишне сложным и трудоемким. Однако упрощение конструкции обычно становится возможным главным образом за счет применения более сложной оснастки и специального оборудования, делать и приобретать которые любителю (или даже группе любителей, строящих несколько одинаковых яхт) не имеет смысла.

Почему для корпуса «Калана» выбран именно стеклопластик? Прежде всего потому, что только этот материал позволяет при минимальных размерениях парусного судна обеспечить приемлемые условия обитаемости и достаточно высокие мореходные качества. Тонкая монолитная обшивка не требует большого количества шпангоутов, которые на деревянном судне отнимают значительный полезный объем внутри каюты. При формовании пластмассового корпуса можно легко получить плавные, хорошо обтекаемые обводы при сравнительно низком отношении длины к ширине, вызываемом необходимостью обеспечить требуемую остойчивость. Наконец, отформованные за одно целое рубка, палуба и кокпит дают гарантию водонепроницаемости и превращают лодку в легкий поплавок.

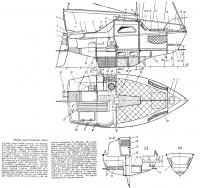

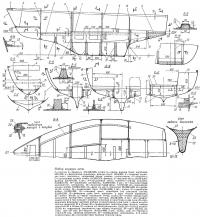

Остановимся кратко на основных технических решениях, принятых в проекте «Калана». Выбран тип яхты с постоянным килем, формуемым совместно с корпусом. Осадка яхты всего 0,65 м, так что «Калан» безоговорочно можно отнести к тем яхтам, «капитаны которых могут идти впереди своих судов». По сравнению с компромиссом, имеющим опускающийся шверт, осадка больше не намного (примерно на 0,25—0,3 м); зато лодку легче построить, каютку не загромождает швертовый колодец, можно опустить ниже пол в каюте и, что особенно важно, разместить прямо в киле балласт, обеспечивающий (вместе с большой шириной корпуса) остойчивость яхты. Для уменьшения смоченной поверхности и облегчения формования корпуса кормовая кромка киля, в отличие от большинства зарубежных мини-яхт, не совпадает с транцем, а расположена в метре от него. Навешенный на транец руль, которому придан правильный аэродинамический профиль поперечного сечения, будет достаточно эффективен и в то же время легко может быть снят, например, в случае посадки на мель или на якорный канат другого судна.

Хотя «Калан» никоим образом не предназначен для выхода в открытый океан, он снабжен самоотливным кокпитом, значительно повышающим безопасность плавания. Кокпит представляет собой изолированную от внутреннего помещения ванну, края которой подняты почти до палубы. Следует попутно заметить, что иногда результат от применения самоотлив-ного кокпита на самых малых яхтах оказывается обратным желаемому.

Дело в том, что, поднимая дно кокпита, нельзя поднимать уровень сидений в нем. Ведь экипаж из трех-че-тырех человек весит почти столько же, сколько и сама яхта; когда все люди оказываются сидящими в кокпите, центр тяжести яхты существенно повышается, а остойчивость ухудшается — яхта может лечь парусами на воду даже при небольшом порыве ветра. Подобные случаи отмечались, например с английской 4-мет-ровой яхточкой типа «Вояжер», на которой конструктор, стремясь увеличить объем «гробов», поднял сиденья выше уровня палубы. На «Калане» сиденья кокпита специально опущены ниже уровня палубы, насколько это оказалось возможным. (К тому же, вместо скуловых килей, имеющихся на «Вояжере», применен более надежный вариант — сравнительно глубоко погруженный балластный киль.)

Под сиденьями кокпита оборудуются вместительные рундуки: с правого борта — для хранения парусов на стоянке, с левого — для подвесного мотора и бензобака. Эта часть корпуса должна быть изолирована водонепроницаемой переборкой, а крышки рундуков — снабжены надежными натяжными замками «патефонного» типа. Важно, чтобы при чрезмерном крене подветренная крышка не могла произвольно открыться, а если это все-таки случится, чтобы попавшая в рундуки вода не поступала в трюм яхты.

На палубе в носовой части «Калана» предусмотрен небольшой люк. Это, конечно, еще одно «опасное место», через которое вода может проникнуть внутрь яхты и за которым нужно следить. Однако, если судном будет управлять малоопытный экипаж и особенно — если в составе его будут дети, сделать такой люк просто необходимо. Ведь он, например, избавит от необходимости посылать на палубу человека для уборки паруса при налетевшем шквале или при съемке с якоря; стоя на коленях на койке и высунувшись из люка, с парусами справится и 12-летний ребенок без всякого риска оказаться за бортом.

Вероятность того, что яхту зальет водой или в обшивке ее окажется пробоина, мала, однако надо предусмотреть и эту опасную возможность — снабдить корпус запасом аварийной плавучести, который поддерживал бы его на плаву вместе с неудачливым экипажем. Для «Калана» этот запас должен быть равен 0,24 кубических метра. Часть его реализуется в виде герметичного воздушного ящика под кокпитом. Объем этого отсека 0,11 м3; его можно использовать для размещения запасов продовольствия или снаряжения, которое нужно доставать сравнительно редко, но крышка должна задраиваться надежно, иначе отсек перестанет выполнять свою роль.

Остальные 0,13 м3 запаса плавучести — это блоки пенопласта, которые приклеиваются в корме, служат заполнителями части киля, комингсов кокпита, выполняют роль флоров и т. п. Желательно, чтобы часть пенопласта была закреплена в носовой части и по возможности ближе к палубе, — тогда в случае затопления лодка будет сохранять устойчивое положение на плаву.

В каюте яхточки размещен двухспальный диван, на котором, разумеется — без особых удобств, могут сидеть три человека. При необходимости средний проем между диванами перекрывается щитом и тогда все трое смогут расположиться на ночлег, подобно тому, как это делается в палатке. Береговую одежду предусмотрено хранить в полиэтиленовых мешках, которые закладываются в сетки, прикрепленные к бортам, непромокаемую одежду — вешать на крючки, расположенные перед кокпитом. Камбуз по левому борту лучше сделать с плиткой, сдвигающейся в корму: в этом случае получается еще и небольшой разделочный столик.

Мачта устанавливается в степс на крыше рубки. Вертикальное давление от нее передается на корпус через арочный бимс, соединенный с бортовыми ветвями шпангоута, а также достаточно жесткую лобовую стенку рубки. Можно, конечно, поставить вертикальную стойку — пиллерс из алюминиевой трубы диаметром 28—30 мм, но он будет загромождать каюту.

В любительском судостроении стеклопластик особенно широкого распространения еще не получил. Сказывается не только дефицитность исходных материалов — стеклотканей и синтетических смол, но и такая специфическая сложность, как необходимость изготовления форм — пуансонов или матриц для выклеивания (формования) секций корпуса и палубы. Наконец, чтобы вести работы по формованию пластмассового корпуса, нужно подыскать сухое, отапливаемое и вентилируемое помещение с температурой 18—22° (только в сухую и теплую погоду летом можно работать на открытом воздухе).

Лучше всего, если объединится несколько строителей «Каланов»: совместными усилиями легче сделать довольную трудоемкую оснастку

Начинать нужно с приобретения необходимых материалов. В случае затруднений можно пойти на компромиссные варианты, например, заменить смолу цементом2 или отформовать из стеклопластика только корпус, а палубу и рубку сделать из фанеры.

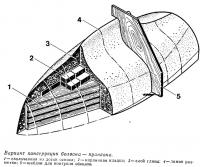

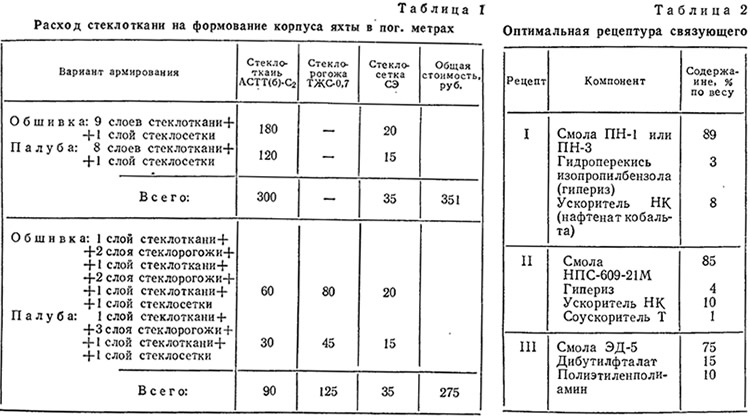

Лучше всего использовать стеклоткань сатинового переплетения типа АСТТ(б)-Сг (она выпускается по МРТУ6-11-140—70 или с индексом 0, со специальной обработкой для судостроения, по ТУ 6-11-177—70). При собственной толщине в 0,38 мм один слой такой ткани в обшивке дает толщину 0,5 мм, так что на основной корпус яхты нужно будет уложить 9 слоев, а на палубу — 8 слоев стеклоткани. Всего же на формование корпуса «Калана» пойдет около 300 пог. метров ткани АСТТ, которая выпускается в рулонах шириной 0,9 м (см. таблицу расхода материалов). Обшивка, выполненная полностью из этой ткани, будет обладать и высокой прочностью и абсолютной водонепроницаемостью. Единственный недостаток этого варианта — необходимость укладывать сравнительно большое количество слоев. Можно сэкономить время и, как видно из таблицы, деньги, если использовать более толстую стеклоткань жгутового переплетения— стеклорогожу ТЖС-07 (МРТУ 6-05-899—63) толщиной 0,7 мм или даже еще более толстую. Нужно, однако, иметь при этом в виду, что вследствие большей толщины материала нужно будет увеличить радиусы сопряжений различных поверхностей на оснастке. Кроме того, плотные жгуты волокон хуже пропитываются связующим, а при недостаточно тщательной пропитке и слабом прикатывании слоев по оснастке готовая обшивка будет фильтровать воду. От последнего недостатка можно избавиться, если использовать оба типа тканей в комбинации: наружный слой обшивки АСТТ, два слоя ТЖС, слой АСТТ, два слоя ТЖС, внутренний слой АСТТ. Палубу можно формовать из трех слоев стеклорогожи, заключенных между наружными слоями ткани АСТТ.

В таблице для наружного слоя указана и еще более тонкая стеклоткань полотняного переплетения — стеклосетка СЭ; благодаря малой толщине и хорошей проницаемости для связующего она выравнивает поверхность, скрадывает грубую текстуру нижележащего слоя стеклоткани и хорошо держит наружный — декоративный слой окрашенного связующего.

Во всех случаях стеклопластик получится прочным только при том условии, что вес использованного связующего примерно равен весу армирующего стекла: отклонения в ту или иную сторону допускаются не более чем на 5%.

В промышленном пластмассовом судостроении преимущественное применение получило связующее на основе ненасыщенной полиэфирной смолы марки НПС-609-21М. Для любителей более доступны смолы ПН-1 и ПН-3, применение которых в промышленности ограничивается из-за сильного выделения токсичного вещества — стирола. Формовать корпус на таких смолах нужно обязательно в хорошо вентилируемом помещении; даже после полного отверждения стеклопластика внутри каюты долго будет держаться характерный запах стирола. Корпус яхты может быть изготовлен и с применением дорогостоящей эпоксидной смолы ЭД-5.

Для формования корпуса «Калана» необходимо около 100 кг связующего; составляющие его и соотношение их в составе связующего указаны в табл. 2.

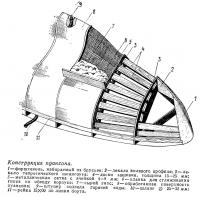

Работы по постройке яхты начинаются с изготовления формы — болвана. Наиболее простой вариант — применение строительного гипса или цемента. По предварительной разбивке на плазе (лист фанеры 1,5X2 м) нужно изготовить из дюймовых досок лекала всех шпангоутов.

Болван (пуансон) будет собираться вверх килем на базовой горизонтальной плоскости, поэтому на плазе нужно пробить прямую, соответствующую положению этой плоскости, — на 650 мм выше КВЛ, а концы всех лекал довести по высоте до ее уровня. Чтобы обводы корпуса точно соответствовали запроектированным, при изготовлении лекал нужно учесть толщину пластмассовой обшивки — 5 мм; для этого от построенных по плазовым данным очертаний шпангоута надо отложить внутрь корпуса 5 мм и, прочертив по этой разметке линию, собирать по ней лекало. Не забудьте наложить готовое лекало на плаз и перенести на него риски контрольных линий, обеспечивающих точность сборки (линии борта, ДП, КВЛ).

С обеих сторон к каждому лекалу надо прибить короткие брусочки, к которым затем будут крепиться обрезки досок (зашивка шпаций), образующие грубую форму болвана. Лекала устанавливают на два прочных 5-метровых бруса с выверенной по горизонту верхней кромкой, следя, чтобы риски ДП на каждом лекале располагались строго по одной прямой, а плоскости лекал были строго вертикальны. Лекала связывают между собой, используя любые обрезки досок; для этой цели можно использовать старые ящики. Внизу, на уровне линии борта в лекала надо врезать рейку и закрепить к ней фанерную полосу, которая будет служить ограничителем высоты как для слоя гипса при отделке болвана, так и для стеклопластика при формовании корпуса.

В каждой шпации — промежутке между лекалами поверх дощечек зашивки рекомендуется проложить металлическую сетку с ячейкой 5X5, которая будет надежно удерживать слой гипса на болване. В носу и корме, кроме поперечных, придется поставить и продольные лекала, задающие профиль килевой линии, а также собрать из дерева формы форштевня и транца.

Огибая по лекалам гибкую рейку, срежьте все выступающие углы и острые кромки — снимите малки. Пространство между лекалами штукатурится — закрывается вровень с краями лекал раствором строительного гипса, или алебастра (гипс 100 весовых частей, мелкий песок 100 в. ч., вода 40 в. ч.). Можно использовать и цемент, но он «встает» дольше и его в течение определенного времени необходимо смачивать водой. С помощью тонкой планки (длиной больше, чем шпация) поверхность болвана выравнивается, кельмами тщательно разглаживаются все неровности. Таким образом добиваются того, что болван точно воспроизводит заданную форму корпуса яхты. Когда гипс высохнет (на это требуется около суток), поверхность болвана необходимо прошпаклевать, ошкурить и окрасить эмалью.

Параллельно с изготовлением болвана корпуса обычно делают и болван для формования секции палубы. Принципиальных отличий в конструкции этого болвана нет. Жесткие поперечные лекала, имеющие высоту от горизонтальной базовой плоскости, достаточную для формования дна кокпита, устанавливаются на козлах (с проверкой положения относительно ДП и по длине яхты) и крепятся. Затем по краям палубы по лекалам огибаются и крепятся рейки, вся площадь палубы зашивается обрезками досок и фанерой. Подчеркнем, что уменьшать полушироты по палубе относительно теоретических не надо, так как отогнутая вниз кромка палубы должна при сборке перекрыть кромки бортов основного корпуса. Кокпит делается в виде фанерного ящика; радиусы скругления внутри этого ящика можно выполнить из пластилина. Болван для формования рубки собирается на выставленных поперечных лекалах аналогично сборке болвана основного корпуса. Иногда объем между лекалами заполняется установкой деревянного ящика, который затем обкладывается кирпичами и покрывается цементным раствором или даже глиной.

Во всех случаях важно, чтобы все получающиеся «вертикальные» поверхности стенок имели бы некоторый наклон для упрощения снятия отформованной секции с болвана. Если на комплекте оснастки строится только одна яхта, оформители комингсов кокпита выполняются из пенопласта с таким расчетом, чтобы они вошли в конструкцию секции и после оклейки стеклотканью снимались вместе со всей палубой.

Операцией, с которой начинается собственно постройка любого пластмассового корпуса, является раскрой стеклоткани (предварительно она должна быть хорошо просушена, причем сделать это можно и на солнце). Первой полосой ткани накрывают борт, спустив ее нижнюю кромку на планку, ограничивающую линию борта. В носу концом полотнища нужно обернуть форштевень, в корме — перепустить кромку на 50—100 мм на транец. Нижняя кромка следующего полотнища должна перекрывать кромку предыдущего на 50 мм. На транец вырезают отдельные куски ткани. Контуры очерчивают мягким карандашом, обрезают ткань ножницами. Подогнанные полотнища временно закрепляют на болване при помощи клейкой ленты.

Стоит позаботиться, чтобы не получалось заметного утолщения обшивки в местах перекроя кромок смежных полотнищ. На гидродинамике яхты эти утолщения, конечно, не скажутся, но приятнее иметь совершенно гладкий корпус. (При постройке нескольких яхт идеальную наружную поверхность корпусов можно получить, если первый же снятый с болвана корпус использовать в качестве матрицы для формования остальных.)

Заготовленные слои ткани укладывают на стол в обратном порядке и приступают к подготовке связующего. Нужно учесть, что жизнеспособность смолы с введенными отверждающими компонентами не более 2,5 часа, поэтому нужно готовить связующее небольшими порциями, которые удастся использовать в течение этого срока. Для формования одного слоя обшивки «Калана» достаточно приготовить 5 кг связующего по рецептуре, указанной в табл. 2. За 2 часа до начала работ в смолу необходимо ввести тиксотроп-ный наполнитель — белую сажу марок У-333 или А (в количестве 5—7% от веса смолы) либо аэросил (1—1,5% веса смолы). Наполнитель повышает вязкость, предотвращает появление подтеков связующего на вертикальных поверхностях.

Перед началом работы смолу тщательно перемешивают и отвешивают необходимое количество инициатора и ускорителя. Для полиэфирных смол инициатором служит гипериз, с которым они могут стоять несколько часов, для эпоксидных — дибутилфталат, с которым они хранятся длительное время. В полиэфирные смолы сначала вводят ускоритель — нафтенат кобальта и только после хорошего (в течение 10—15 мин) перемешивания добавляют гипериз; эти два компонента не должны соединяться непосредственно, так как при этом может произойти взрыв.

При приготовлении связующего на основе смолы Н ПС-609-21 М в смолу дополнительно вводят соускоритель. Необходимую дозу его надо сначала растворить в небольшом количестве приготовленного связующего, а затем уже, при тщательном перемешивании, ввести добавку в основную массу связующего.

Чтобы исключить возможность приклеивания стеклопластика к поверхности болвана, его необходимо перед формованием покрыть разделительным слоем. Это может быть тонкий целлофан, 10%-ная суспензия воска в бензине, 10%-ный раствор поливинилового спирта. Восковая эмульсия наносится тампоном или кистью и сразу же располировывается мягкой тканью. Разделительный слой должен равномерно покрывать всю поверхность болвана без пропусков. Неплохим заменителем воска и целлофана служат обычные газеты, приклеиваемые к болвану резиновым клеем.

Полосы стеклоткани по очереди укладывают на болван, хорошо (но без излишков) пропитывая связующим с помощью кисти и прикатывая валиком к поверхности. Высококачественный стеклопластик получается только при хорошем проникании связующего во все поры ткани. Первый слой ткани нужно выдержать в течение 1—1,5 часа, чтобы смола «схватилась» и при укладке и растягивании последующих слоев нельзя было сдвинуть нижний. По истечении этого времени наносят связующее на первый слой ткани и продолжают работу по формованию уже без длительных перерывов (перерывы не должны быть дольше, чем требуется для того, чтобы выкурить сигарету).

Сразу после того, как будет набрана полная толщина обшивки, следует обрезать ножом припуск по линии борта, потому что после полного отверждения пластика сделать это будет труднее и удастся только при помощи ножовки. Закончив формование обшивки, ее выдерживают на болване до полной полимеризации. При нормальных условиях это время для пластика на основе смолы ПН-3 составляет 24 часа, а при использовании смолы НПС-609-21М — трое суток.

Готовая секция снимается с формы при помощи деревянных клинышков, которые ставят по всему периметру между обшивкой и болваном и равномерно подбивают. Иногда применяют тали, подают горячую воду через штуцера, заранее вмонтированные в болван на киле. Если же все эти меры не помогают, при снятии секции корпуса приходится разрезать обшивку в носовой части по ДП (в дальнейшем разрез заформовывает-ся изнутри и снаружи полосами стеклоткани).

Сняв корпус, его раскантовывают, ставят вниз килем в заранее заготовленные кильблоки, раскрепляют борта распорками и приступают к установке набора. Но сначала нужно довести толщину обшивки в средней части полости киля до 8—10 мм, дополнительно уложив изнутри корпуса нужное количество слоев стеклоткани. Нелишне заранее убедиться в возможности соединения секций корпуса и палубы, совместив их; затем палуба снимается и производится разметка мест установки набора на обшивке (выносится положение шпангоутов, ДП, KBЛ и т. п.).

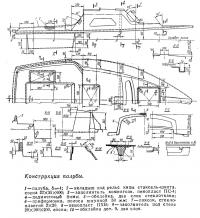

Особенность конструкции корпуса «Калана» состоит в том, что прочность и жесткость «скорлупе» обшивки придают элементы, одновременно являющиеся и деталями внутреннего оборудования — переборками, стенками рундуков и коек. Все эти детали вырезаются из 6—8-миллиметровой фанеры по плазовой разметке с припуском и подгоняются по месту. Из плотного пенопласта типа ПХВ выпиливаются заполнители продольных стрингеров — опор коек (см. чертеж конструкции корпуса) и шпангоута. Эти заполнители приклеиваются к обшивке, а затем приформовываются полосами стеклоткани. Первая полоса — самая узкая — должна переходить на обшивку на 15—20 мм с каждой стороны заполнителя. Следующие слои делаются все шире и шире с таким расчетом, чтобы каждая полоса перекрывала предыдущую на 10—15 мм на сторону. (Следует учитывать, что пенопласты марок ПС растворяются стиролом, содержащимся в смоле ПН-3; поэтому приклеивать и обформовывать такой пенопласт можно только эпоксидной смолой.) Подобным же образом при-формовываются к обшивке пенопластовые флоры и переборки. В случае неплотного прилегания кромки набора к обшивке, в зазор можно проложить жгут из стеклонитей, пропитанный связующим. Попутно отметим, что при продолжительном перерыве между формованием обшивки и установкой набора совершенно необходима зачистка мест приклеивания шкуркой с обязательным снятием затвердевшего слоя смолы.

На секцию палубы ставятся (на смоле с приформовкой) деревянные заполнители в местах крепления уток, блоков, степса мачты, пенопластовые оформители комингсов кокпита. К крыше рубки изнутри приформовывается подмачтовый бимс; для увеличения его жесткости необходимо по его свободному пояску проложить несколько узких полосок стеклоткани до общей толщины 2 мм.

Перед соединением секций верхнюю кромку борта надо подкрепить привальным брусом, который ставят на смолу, обжимая по нему обшивку при помощи струбцин. Между соприкасающимися поверхностями соединения в момент накрывания корпуса палубой укладывают полосу стеклосетки, обильно пропитанную связующим. Завернув по привальному брусу все винты, изнутри его обклеивают двумя слоями стеклоткани, перепуская кромки обеих полос вниз на борт и вверх — на палубу.

Переборку под кокпитом и продольные стенки рундуков приформо-вывают к обшивке, добиваясь водонепроницаемости.

Шпаклевку и окраску готового корпуса лучше всего выполнять на том же связующем, которое использовалось для формования корпуса. Основные рекомендации по этому вопросу приводятся в книгах «15 проектов судов для любительской постройки» и «300 советов по катерам, лодкам и моторам». В первой книге (или в сборнике) строитель яхты найдет также рекомендации по оборудованию и вооружению яхты (ориентироваться можно на чертежи швертбота «Креветка»).

Трубки для слива воды из кокпита выводятся в транец; их можно сделать мягкими — из дюритового шланга диаметром 25—32 мм. Так как дно кокпита расположено вблизи ватерлинии, при ходе на большой волне вода через эти трубки может периодически попадать в кокпит, поэтому их отверстия в кокпите стоит снабдить пробками.

Балластировать яхту советуем свинцовыми или стальными чушками, укладываемыми в киль и заливаемыми цементным раствором. Необходимое количество балласта (180 кг) нужно размещать по возможности глубже и как можно ближе к носовой части. Окончательно килевая полость закрывается пенопластовой плитой, которая обформовывается по периметру солидными «мокрыми угольниками» из полос стеклоткани.

Примечания

1. См. статью «Последний рейс Вильяма Виллиса» в 18 номере сборника за 1969 г.

2. Вопросам постройки яхт из стеклоцемента посвящены книга Бирюковичей «Мелкие суда из армоцемента и стеклоцемента», выпущенная издательством «Судостроение» в 1965 г., а также статьи в сборниках №1, №2, №3 и №16.