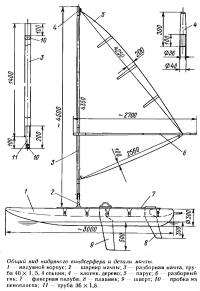

Но и эти качества парусной доски удовлетворяют не всех поклонников виндсерфинга. Городские жители, не имеющие места для хранения досок и живущие далеко от воды, разрабатывают конструкции разборных, складных и надувных виндсерферов, которые можно в буквальном смысле унести в рюкзаке. Одна из таких конструкций, изготовленная и испытанная автором, и предлагается вниманию любителей мастерить своими руками.

Основные данные надувного виндсерфера

| Длина корпуса, м | 3,00 |

| Ширина, м | 0,60 |

| Диаметр баллона, м | 0,30 |

| Осадка со швертом. м | 0,50 |

| Масса снаряда в комплекте, кг | 18 |

| Габариты упаковок виндсерфера в разобранном виде, см: | |

| оболочка, настил, шверт и плавник | 80X35X30 |

| рангоут | 15Х15X10 |

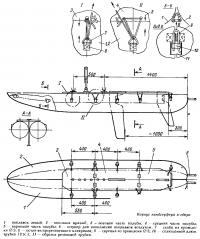

Виндсерфер состоит из надувного двухбаллонного корпуса и трехсекционного жесткого палубного настила, закрепляемого к баллонам при помощи стяжек из капронового шнура. На носовой и средней секциях палубы имеются шесть отверстий для установки узла крепления мачты. Переставляя в зависимости от ветровых условий и подготовленности спортсмена мачту в одно из этих отверстий, можно получить оптимальную центровку — расположение центра парусности относительно шверта и плавника.

Основная часть парусной доски — надувные баллоны-поплавки — склеиваются из многослойного прорезиненного перкаля, при применении которого корпус получается легким и надежным. Можно использовать и воздухопроницаемые, но прочные, лучше синтетические, ткани, не подверженные гниению. В этом случае поплавки лишь придадут корпусу нужную форму, а плавучесть обеспечивается за счет наполняемого воздухом полиэтиленового рукава, на полметра длиннее поплавка. Концы рукава спаивают до получении герметичности, в одном из них монтируют штуцер дли подачи воздуха. Можно обеспечить плавучесть серфера и при помощи детских пластмассовых надувных мячей (их делает Московский завод игрушек «Малыш»). В каждый из поплавков помещается по 8 мячей, штуцера дли их наполнении воздухом выводится в верхнюю часть оболочки — с внутренней стороны поплавков: в этом случае настил защитит штуцера от повреждении.

Прочность материала и его пригодность дли изготовлении надувных поплавков проверяется следующим способом (см. «КЯ» №49). Из материала вырезается полоска шириной 10 мм и подвергается растяжению под нагрузкой 10 кгс. Если полоска выдержит это испытание, материал пригоден дли изготовления поплавков. Ширина материала должна быть не менее 1 м, в крайнем случае более узкие куски ткани можно предварительно сшить до нужной ширины, а шов снаружи проклеить полосой прорезиненной ткани шириной не менее 30 мм.

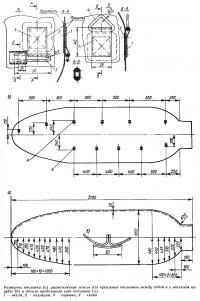

Подготовленную заготовку материала складывают пополам и размечают развертку поплавка, как показано на рисунке. При разметке нет необходимости особенно точно выдерживать приведенные размеры, важно провести плавную кривую и вырезать по ней выкройку, не допуская смещения обеих половин полотнища в процессе резки. Наложив выкройку на второе такое же полотнище, размечают заготовку для второго поплавка. Обрезки ткани можно использовать в дальнейшем для проклейки швов и изготовления петель для крепления поплавков между собой и к палубному настилу.

После вырезки заготовок правого и левого поплавков с лицевой стороны ткани пришиваются крепежные петли. На рисунке указано расположение петель для левого поплавка; для правого их пришивают по тем же размерам, но в зеркальном отражении. Кромки петель подгибают на 10 мм и прошивают на швейной машинке. К заготовкам петли пришивают вручную, если сделать это на машинке окажется невозможно. Снаружи швы проклеивают полосками прорезиненной ткани, чтобы обеспечить воздухонепроницаемость поплавка. Технология склейки и ремонта поплавков описана в «КЯ» №99.

Затем заготовки поплавков выворачивают наизнанку и прошивают двойным швом, располагая стежки на расстоянии 20 мм от сшиваемой кромки. Концы швов надежно закрепляют, а заготовки поплавков выворачивают на лицевую сторону через образовавшийся в кормовой части рукав диаметром 140 мм. В дальнейшем в этот рукав монтируется штуцер для наполнения поплавка воздухом. Продольные швы поплавков проклеиваются снаружи полосками материала шириной 30 мм.

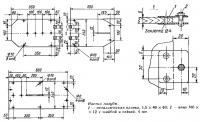

Для соединения поплавков между собой необходимо изготовить из трехмиллиметровой проволоки шесть шпилек, которые продевают одновременно в соответствующие петли, пришитые к обоим поплавкам. Каждая шпилька слегка сжимается и на нее надевается отрезок алюминиевой трубки, расплющенной до диаметра шпильки, а поверх всего иатигиваетси отрезок резиновой трубки — протектор. Он предохраняет ткань от истирания в месте соприкосновения со шпилькой при транспортировке поплавков в сложенном состоянии. Прн наполнении поплавков воздухом шпильки разжимаются и надежно удерживают поплавки соединенными вместе.

В петли, пришитые в верхней части поплавков, необходимо продеть пять пар скоб, которые используются для крепления поплавков к палубному настилу. Шнур пропускается через скобу и отверстие в палубе; поплавки должны быть предварительно надуты до избыточного рабочего давления 80 мм ртутного столба (0,1 атм).

Три секции палубного настила вырезаются из 6-миллиметровой бакелизированной фанеры; при использовании обычной строительной фанеры ее толщина должна быть не менее 8 мм, рубашку необходимо пропитать олифой и покрыть лаком, а торцы защитить от воды, оклеив полосками тонкой ткани. Между собой секции настила соединяют при помощи винтов М6.

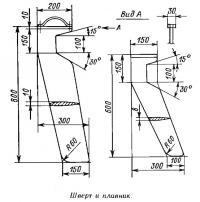

Из фанеры изготавливают шверт и плавник.

Одним из наиболее ответственных узлов в конструкции поплавков является узел заделки штуцера в оболочку. Основанием штуцера служит алюминиевая трубка, развальцованная с одного конца. На оба конца надеваются отрезки подходящей по диаметру резиновой трубки с тканевой основой (дюритового шланга). Развальцованным концом штуцер вводится в рукав поплавка, причем ткань рукава промазывается снаружи и изнутри тонким слоем пластилина или нетвердеющей оконной замазки. Затем ткань собирается вокруг штуцера равномерными складками и плотно обматывается прочными нитками по впадине между отрезками дюритового шланга. Окончательно соединение обматывают изоляционной лентой на тканевой основе и к наружному концу штуцера подбирают плотно закрывающую его пробку.

Чертежи деталей вооружения и паруса здесь не приводятся, так как можно воспользоваться готовыми деталями или сделать их, руководствуясь опубликованными чертежами1.

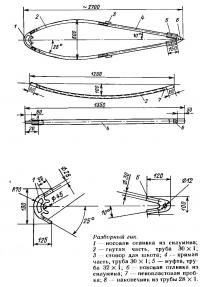

Разборная мачта из дюралевой трубы 40X1,5 мм (шест для прыжков, продающийся в магазинах спорттоваров) делается составной из трех частей одинаковой длины, нижней части длиной 300 мм и деревянного топа. Для изготовления гика можно использовать трубу 30X1,5 мм (две планки для прыжков в высоту, продающиеся в тех же магазинах). Концевые секции гика делаются литыми из силумина; каждая половина гика собирается из прямого и изогнутого (ближайшего к мачте) колена. Соединительными муфтами служат два куска трубы 32X1 мм.

Мачту и гик можно сделать из дерева, с муфтами из дюралевых труб подходящего диаметра длиной по 200 мм.

В эксплуатации парусная доска описываемой конструкции обладает несколько повышенной валкостью по сравнению с досками из обычных материалов. По ходовым качествам снаряд не уступает доскам других типов, а в слабый и умеренный ветер даже превосходит их. Вероятно,сказывается малый вес доски в сборе.

И, конечно, надувной виндсерфер предоставляет своему владельцу несравненно более широкие возможности в использовании удаленных от места жительства акваторий, может быть хорошим спутником во время отдыха на море.

Желающим самостоятельно освоить парусную доску можно порекомендовать следующие книжные издания:

- Г. Хайден. На доске под парусом. — М., «Физкультура и спорт», 1982. — 127 с.

- Ю. Зотов, Н. Шершаков. Виндсерфинг для всех. — М., «Физкультура и спорт», 1984, 32 с.

- А. А. Кислов, О. А. Ильин. Виндсерфинг — первые шаги.— М., «Физкультура и спорт», 1985. — 95 с.

- Начинающим виндсерфистам будут полезны также статьи, опубликованные в нашем журнале: П. Пастухов. Школа виндсерфинга. «КЯ» №62 и №63; И. Кивзунов. Безопасность плавания на парусной доске. «КЯ» №102.

Примечания

1. См., например, книгу С. Ветрова «Пионерская судоверфь» («П., «Судостроение», 1982).