Основные данные яхты «Жигули-26РТ»

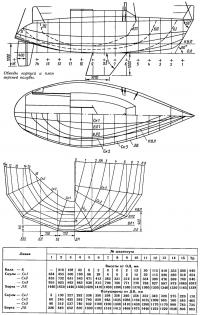

| Длина наибольшая, м | 8,00 |

| Длина по КВЛ, м | 6,65 |

| Ширина наибольшая, м | 2,95 |

| Осадка, м | 1,42 |

| Минимальный надв. борт, м | 0,89 |

| Водоизмещение, т | 2,8 |

| Масса фальшкиля, т | 0,8 |

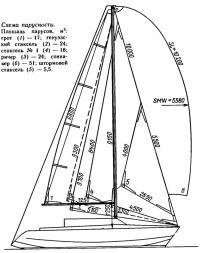

| Площадь парусности, м2: | |

| грот | 17,0 |

| генуэзский стаксель | 24,0 |

| спинакер | 51,0 |

Для облегчения корпуса и лучшей теплоизоляции палуба и рубка изготовлены из фанеры толщиной 10—12 мм и оклеены снаружи стеклотканью на эпоксидном компаунде. Бимсы изготовлены из древесины хвойных пород; их сечение 60X40 мм, шпация — 225 мм. Настил палубы можно также сделать из реек толщиной 18 мм.

Стальные листы наружной обшивки изнутри оклеены плитами пенопласта толщиной 30 мм, которые служат термической изоляцией и предотвращают выпадание конденсата.

При разработке проекта учтены требования международных правил обмера IOR, так как планировалось участие яхты в крейсерских гонках в бассейне Волги и на Черном море.

Применено эффективное парусное вооружение типа шлюп с топовым стакселем. Мачта изготовлена из трубы 110X3 мм из алюминиево-магниевого сплава АМг-5. Ликпазом служит труба диаметром 25 мм с фрезерованным пазом по всей длине, которая приваривается к мачте прерывистым швом аргоно-дуговой сваркой (при невозможности сварки ликпаз можно прикрепить при помощи самонарезающих винтов).

Стоячий такелаж — из стального оцинкованного троса диаметром 7 мм конструкции 6Х7+1 ОС. Для крепления к мачте и талрепам концы тросов запрессованы в наконечники с обушками и резьбой под талреп. Длина опрессованной части — 80 мм; заделка выдержала при испытаниях нагрузку до 3200 кгс.

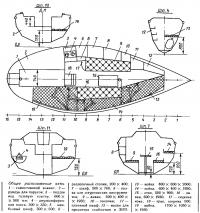

Объемистый корпус яхты позволил оборудовать шесть спальных мест, включая двуспальную койку в «гробу» справа от кокпита. Под этой койкой разместился большой рундук для запасов и снабжения. «Гроб» по левому борту используется для хранения парусов; кроме того, сменные стакселя в кисах хранятся под койкой в форпике. Здесь же может быть установлен яхтенный унитаз.

Для ведения прокладки используется крышка шкафчика для штурманских инструментов — в откинутом положении она превращается в стол размерами 800X350 мм.

Немного о постройке стального корпуса яхты. Он собирается в положении «вверх килем» на жестком основании — раме, сваренной из швеллера № 20—24. На раму устанавливаются 15 технологических шпангоутов — лекал, собранных и сваренных из угольника согласно разметке по таблице плазовых ординат. После сборки корпуса эти шпангоуты удаляются — прочности и жесткости корпуса, подкрепленного продольными стрингерами, вполне достаточно.

Затем на раму устанавливают трубу диаметром 36—40 мм, которая служит привальным брусом и обеспечивает жесткость корпуса по периметру борта. В готовом корпусе труба выступает наружу обшивки на 10 мм. К трубе подгоняют и крепят на электроприхватках верхнюю кромку верхнего пояса наружной обшивки, вырезанного по предварительной разметке на плазе. Поставив ширстрек с обоих бортов, к набору прикладывают следующий — верхний скуловой пояс и размечают на нем изнутри чертилкой положение кромки ширстрека. Сняв заготовку пояса с набора, обрезают ее кромку по разметке, ставят на место и прихватывают к кромке ширстрека.

Подобным же образом подгоняют нижний скуловой и килевой поясья обшивки. В средней части килевого пояса в районе установки плавникового киля (шп. 5—10) устанавливается лист увеличенной (4—5 мм) толщины. После сварки корпуса к этому листу приваривают (через 300 мм) флоры, вырезанные из угольника 75X40X5.

По окончании сборки всего корпуса пазы обшивки проваривают снаружи прерывистым швом (сварка — 100 мм, расстояние между концами прихваток — 200 мм). Рекомендуется использовать электроды МР-3 диаметром 3 мм. Затем корпус снимают со стапеля, раскантовывают, размечают и устанавливают на электроприхватках стрингера Шов их приварки — прерывистый; длина сварки 60 мм, расстояние между швами — 100. Чтобы корпус не получил остаточных деформаций, трубчатый привальный брус необходимо распереть в нескольких местах временными технологическими распорками-бимсами.

Теперь можно проварить все стыки и пазы обшивки — сначала изнутри, а затем снаружи. Желательно придавать корпусу такое положение, чтобы сварка велась в нижнем горизонтальном положении — это способствует меньшему нагреву металла в зоне шва и уменьшению сварочных деформаций. По окончании сварки все швы зачищают наждаком и проверяют на водонепроницаемость керосином либо наливом воды до уровня на 200 мм выше ватерлинии.

К монтажу палубы деревянной конструкции можно приступить только по окончании сварочных работ, так как при сварке корпус дает значительную усадку и стягивается внутрь.

Плавник киля сваривают из двух 5-миллиметровых стальных листов, носовые кромки которых приваривают к прутку диаметром 30 мм. Профиль сечениям киля придают две горизонтальные перегородки из таких же листов, так что общий вес конструкции плавника составляет около 120 кг. Внутрь него необходимо залить 680 кг расплавленного свинца. Вертикальные перегородки неприемлемы, так как при остывании свинца на поверхности плавника выступят «ребра», ориентированные поперек потока; гидродинамическое качество киля снизится.

Чтобы при заливке свинца коробку плавника не раздуло, ее нужно закопать в песок либо обмотать асбестом. Свинец следует заливать порциями по 20—40 кг, не давая, однако, ему полностью застывать в плавнике.

Готовый киль приваривают к утолщенному листу днища сплошным швом калибром 4—5 мм.

Полой конструкции — из листов толщиной 2,2 мм — делается и перо руля. Боковые стенки приваривают к баллеру — стальной трубе 57X3; внутри приваривают две диафрагмы для придания обтекаемого профиля и жесткости. Плавник руля сваривают из 3-миллиметровых листов, а передняя кромка оформляется трубой диаметром 45 мм.

По описываемому проекту у нас в Тольятти в 1985—1990 гг. были построены три яхты. В эксплуатации они показали себя неплохими ходоками и достаточно комфортабельными крейсерами.

Что особенно важно — судно хорошо уцентровано, при полной парусности устойчиво на курсе, «не лежит» на руле. Сохраняет управляемость при плавании под одним гротом или одним стакселем.