Впоследствии на американском рынке парусных яхт я выделил "C&C" и "Tartan", разные и по характеру, и по экстерьеру. Лодки "C&C" со всем необходимым оборудованием, но без всяких излишеств — эдакие "спартанские" воины, подтянутые, стремительные, всегда готовые броситься в бой. "Tartan" же выглядит как супер-престижный и роскошный автомобиль класса "люкс". Именно эти два имени американских яхт выделялись среди прочих прежде всего высоким качеством изготовления. Это уже потом я узнал, что корпуса у них сэндвичевые, смола для изготовления их корпусов применяется только эпоксидная модифицированная и что только их производители дают 15 лет гарантии на корпус, а карбоновые мачты — не опция, а стандартная комплектация.

Читатели, наверное, уже обратили внимание на то, что я выбрал яхты двух фирм, а о корпусах, которые, кстати, как минимум в два раза легче их полиэфирных "соразмерников", пишу как об одном. В технологическом смысле так оно и есть. Более того, когда я на Чикагской бот-шоу договорился о встрече на территории предприятий-изготовителей этих судов, тогда еще не знал, что мне покажут одно производство, на котором строятся и быстроходные "C&C", и комфортабельные "Tartan". В принципе, в этом нет ничего удивительного, например, на том же "Jeanneau" до 30% продукции выпускается с эмблемой "Beneteau".

Но вернемся к американским лодкам. Представленный публике в 1961 г. "Tartan-27" был первой серийной стеклопластиковой яхтой фирмы. О ее надежности и ходовых качествах до сих пор ходят легенды — эту модель выпускали на протяжении 19 лет, и за это время было построено 700 яхт! Естественно, строили их с применением ручного труда, т. е. все операции по нанесению разделительного слоя, смолы, стекломатериалов и укатке проводили вручную. За последующие годы морская компания "Tartan Yachts" выпустила более десяти новых моделей, и каждая имела успех на рынке.

Наиболее известными из них стали "Tartan-37", "-41" и "-10", которые и сегодня остаются одними из самых известных в Америке крейсерско-гоночных яхт полутонного класса. В конце 70-х гг. фирма "Tartan Yachts" вышла на одно из первых мест по выпуску стеклопластиковых парусных яхт в США. Объявив главным приоритетом их надежность и удобство, фирма обновила за прошедшую четверть века 15 моделей традиционного дизайна.

Главное, что отличает эти лодки от подавляющего большинства остальных серийных — сэндвичевые эпоксидные корпуса. Значит ли это, что они намного дороже остальных? Нет. Дело в том, что эпоксидная смола, хоть и стоит примерно в два раза дороже полиэфирной, благодаря новой технологии используется в значительно меньших количествах. Еще одно значительное преимущество эпоксидной смолы — 1%-ная усадка при полимеризации против 7%-ной у полиэфирных смол. Стекломаты, которые впитывают смолу, как губка, естественно, не используются вообще. Применяется стекло типа "Е", причем в рекламных проспектах записано: "Первый слой — однонаправленный материал удельным весом 200 г/м2, второй, третий и внутренний слои — трехнаправленная ткань весом 750 г/м2". И это — все. В качестве заполнителя при изготовлении "сэндвича" используется "Corecell" — синтетический материал, который внешне похож на пенопласт, но имеет значительно более высокие прочностные характеристики, выдерживает высокие температуры, устойчив к воздействию растворителей или топливных смесей и практически не гигроскопичен. В итоге заявленная прочность корпусов яхт фирмы "Tartan" на ударные нагрузки превышает прочность сравнимых по размеру корпусов как из цельного пластика, так и "сэндвичей" с бальсовым заполнителем, и даже при повреждении внешней оболочки наполнитель не будет впитывать воду.

Для наружной отделки фирма применяет гелькоут NPG/ISO высшего сорта (от компании "Premium"). Он сохраняет блестящую поверхность на многие годы и не превращается со временем в сыпучий порошок, как это свойственно дешевым материалам. Более того, гелькоут имеет повышенную эластичность и никогда не дает трещин ни в местах больших напряжений, ни на острых углах корпуса.

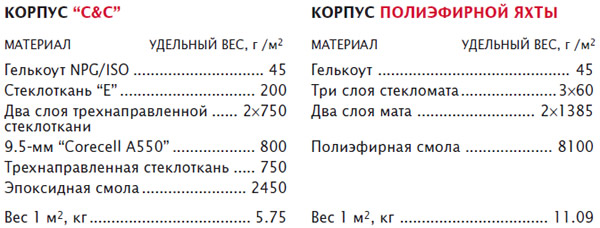

Для примера рассмотрим корпус "C&C" и сравним его с аналогичным по размеру цельностеклопластиковым (не сэндвичевым) полиэфирным (см. таблицу).

По меткому выражению технолога "Tartan", "лишние почти 5 кг веса на каждый квадратный метр традиционной яхты — это просто жир, а у наших — одни мышцы".

Разобравшись с материалами, приступим к технологии. На верфи "Tartan Yachts" применяют вакуумное формование и вакуумное же заполнение. Это наиболее передовая на сегодняшний день технология в стеклопластиковом судостроении. Благодаря ей равномерно пропитываются слои ткани и уменьшается количество смолы, идущей в отходы, а вакуумное формование освобождает строителей от монотонной и грязной работы по укатыванию очередного слоя и упрощает контроль за качеством продукции, поскольку именно "человеческий фактор" — главная причина брака, и не только в стеклопластиковом производстве. Да и усилие сжатия, создаваемое атмосферным давлением, трудно сравнить с укатыванием роликом.

Итак, в процессе работы на отполированную матрицу наносится разделительный слой, затем — гелькоут, а после его желатинезации в нее укладывается предварительно пропитанный1 слой однонаправленного стекломатериала удельным весом 200 г/м2, затем после его выравнивания — второй и третий слои трехнаправленной ткани, после чего выкладывается заполнитель. В местах наибольших нагрузок, таких как площадка крепления бульбкиля, например, он не укладывается, но цельный пластик усиливается еще и слоями углеткани. Поверх заполнителя кладется еще один слой трехнаправленной ткани. После этого вся поверхность пакета укрывается пленкой и подключаются системы вакуумных компрессоров и подачи смолы. Первыми начинают свою работу вакуумные насосы. Пленка прижимает "сэндвич" к матрице, и лишняя смола выдавливается по трубам, осаждаясь в смолосборниках (герметичных баках с двумя трубками, по одной из которых вытягивается воздух с излишками смолы). После этого открываются краны дополнительной подачи смолы в матрицу, и она стремится занять все свободные места и воздушные полости. Конечно, пленку вакуумного мешка герметично крепят на матрице и проверяют систему ультразвуковым течеискателем. Если обнаруживается доступ воздуха, то кусочек такой же пленки кладется сверху, и проблема исчерпана. Можно еще отметить, что матрицы сделаны качающимися по продольной оси для большего удобства строителей. В итоге, как утверждают руководители фирмы, весовое соотношение "смола/ткань" в корпусах их яхт достигает 30/702.

Несколько слов о насосах. Для вакуумного формования 40-футового корпуса оказалось достаточно трех насосов мощностью по 0.3 л.с. (в Америке мощность электрических двигателей измеряют в лошадиных силах), а вот для метода вакуумного формования потребовались насосы уже по 1.5 л.с. — эпоксидная смола очень вязкая. Но затраты на дополнительное оборудование быстро окупаются: вакуумное заполнение придает конструкции большую прочность при меньшем весе, при этом на 30% сокращается трудоемкость производства, а сам процесс становится намного чище.

После полного высыхания корпус вынимают из матрицы, но процесс изготовления корпуса на этом не заканчивается — его еще нужно "запечь" — довести до готовности в сделанной по заказу печи, размерами 50x20 футов (15x6 м). Температура поднимается до 73°С, затем опускается до комнатной, и цикл повторяется несколько раз в течение 20 ч. При этом, во-первых, снимаются внутренние напряжения в корпусе после полимеризации (это сродни "отпуску" металла), во-вторых, значительно улучшается внешний вид (гелькоут приобретает особый глянец) и, в-третьих, увеличивается прочность эпоксидной смолы до 12000 psi, или около 850 кг/см2 3.

Шпангоуты, стрингеры, дополнительные полочки и подкрепления приформовываются пропитанной эпоксидной смолой стеклотканью с использованием все того же метода вакуумной пропитки, что позволяет создать прочную и абсолютно однородную конструкцию, которая не подвержена усталостным разрушениям.

По мнению конструкторов фирмы, большинство проблем с заполнителем сэндвичевых корпусов — не из-за их внешних повреждений, а из-за внутренних дефектов, вызываемых некачественным изготовлением интерьера. Поэтому и корпуса "Tartan", и "C&C" изнутри красят только эпоксидными красками для большей надежности.

Особая гордость конструкторов верфи — узел соединения корпуса и палубы. "Посадочным местом" для секции палубы служит мощный алюминиевый фланец, наглухо приформованный к корпусу, а место соединения заливается особым клеем. Руководство фирмы убеждено, что соединительный узел их конструкции — самый надежный из аналогичных узлов всех пластиковых серийных яхт.

После печи корпус поступает на достроечное место, где одновременно насыщаются оборудованием еще пять других, пока в один прекрасный день их не вывезут из цеха и не спустят на воду озера Эри для ходовых испытаний.

Удивило меня то, что на сравнительно небольших площадях развернуто собственное столярное производство с сушкой леса. Я глазам своим не поверил, когда мне показали вишню, дуб, тик и красное дерево в цельных стволах и досках. Есть небольшой стол примерно 1.5x3 м с управлением от компьютера для трехмерной резки изделий из дерева и фанеры. Есть и цех с деревообрабатывающим оборудованием, и цех для пошива мягкой мебели. Это все довольно странно, так как для США, Великобритании, Франции и Голландии характерна кооперация. Иными словами, если я собираю яхты, то корпуса мне, скорее всего, поставляет одна фирма, мебель изготавливает другая и т. д., а здесь, как в маленьком колхозе, — все свое. Кстати, зарплаты у работников фирмы примерно на 30% выше, чем в среднем по штату, и в два раза — по городку Сен-Мигель, где расположена верфь.

Сотрудников на фирме, как мне сказали, около ста. И столько же яхт выпускает фирма с таким штатом — примерно 50 "Tartan" и 50 "C&C". Яхты строятся как серийно, так и на заказ. В последнем случае заказчик может внести изменения в интерьер и состав оборудования, выбрать цвет корпуса и мебели, двигатель и движитель. На серийных же лодках фирма устанавливает дизели "Volvo Penta" в комплектации "Saildrive".

На всех яхтах — только свинцовые бульбкили, никакого чугуна. Их максимальный вес при минимальных размерах позволяет снизить центр тяжести, применить более тонкий профиль и тем самым снизить сопротивление, что способствует повышению скорости, безопасности и просто удобству в управлении яхтой.

Вся электрическая проводка на яхтах выполнена в виде медных проводов в оболочке и в специальных трубах, которые позволяют легко устанавливать дополнительное оборудование без разборки мебели. Силовые кабели проложены в металлических трубах и заэкранированы, что повышает помехозащищенность. Металлические части: релинги, лебедки, палубное оборудование, двигатель, кнехты и утки, мачта — соединены голым медным проводом с протекторами для защиты от молнии и морской коррозии.

Как видим, на сегодняшний день "Tartan Yachts" — единственный в мире производитель, который строит только полностью эпоксидные сэнд-вичевые корпуса яхт методом вакуумного формования с подачей смолы под давлением, используя однонаправленные стекловолокна класса "Е", упрочнения из кевларовых волокон и местных усилений из карбона, и предлагает мачты из углеволокна как стандартное оборудование. Благодаря применяемым технологиям серийные яхты этих марок — лучшие по качеству, а даже такие элитные европейские изготовители, как "Swan"4 и "Baltic Yacht", не используют одновременно все перечисленные технологии.

Примечания

1. Кстати, многие фирмы — разработчики и поставщики смол и оборудования для вакуумного формования — рекомендуют "сухой метод" укладывания стекломатериала, при котором используются непропитанные заранее слои. Безусловно, выкладывать стеклоткань в сухом виде намного удобнее, при необходимости можно переделать, вырезать точнее, подогнать идеально, но на верфи "Tartan" и "C&C" применяют только метод предварительной пропитки армирующих материалов, чтобы не оставалось ни одной раковины или микроскопической частички непропитанной смолой нити.

2. Эти цифры предоставлены руководством верфи. Нам все же представляется маловероятным возможность получения соотношения "смола/ткань" выше, чем 40/60.

3. Предел прочности смолы, используемой для строительства "Space Shuttle", — 14000 psi, или около 1000 кг/см2.

4. Правда, как заметил в беседе с редакцией один из руководителей "Oy Nautor AB", "пока мы не видим особой необходимости в таких инновациях — высокая культура нашего производства позволяет добиваться тех же результатов традиционными способами".